De Kort verhoogt output met investering in nieuwe Okuma’s

3DTechDraw gaat verder dan de gemiddelde toeleverancier

Jonge generatie in de verspaning

GMO vindt balans tussen personeel en robotisering

Sandvik toont draaiconcepten tijdens seminar bij Gelderblom.

Met hoogwaardige machines manarm middelgrote series produceren.

FTD: Flexibel 5-assig frezen met robotcel

Arutech investeert in nieuw bewerkingscentrum

Eshuis Metaal: met nieuwe machines excelleren als toeleverancier van kleine series en repeteerorders

Verhuizing Nefit Industrial was 'goed geoliede' operatie

CF Techniek versterkt CNC-afdeling met opnieuw een Okuma-draaimachine

Gelderblom leent professionele draaimachine uit aan technisch opleidingsinstituut RTC te Hardenberg

"Betrouwbaarheid machines op langere termijn spreekt ons aan"

MMI gaat voor complexe bewerking en manarme productie

Maverick Valves Manufacturing: betrouwbaarheid voorop

IGS GeboJagema: 'multitasking' is compleet nieuwe bewerkingstechnologie

AAE Helmond: Geen onbemande productie zonder machines waar je van op aan kunt.

Gelderblom breidt programma uit met de Duitse fabrikant van grote freesmachines UNIONCHEMNITZ

HP Valves bouwt met tweede productiecel voort op bewezen machineconcept

Fabrikant van deuropvangers Dictator kiest voor thermisch stabiele Okuma-draaimachine

Jeroen Nije (Nijdra): "Streven naar verdere doorgroei als system supplier."

JOSKIN bouwt afdeling verspaning verder uit

Dick Heek (DMN): "Voorop staat de technische performance van de machines."

OKUMA service award voor Gelderblom

Nieuwe machines AAE voor 'supercomplex' product

Interview met Karl-Heinz Dreyer. (Duits)

"De klant nieuwe mogelijkheden en een betere prijs bieden."

Wissink Metaalbewerking voert draaicapaciteit sterk op

Groningse toeleverancier Bies investeert in FMS en productiecel

Draaifreesmachine produceert componenten gemiddeld 15% goedkoper.

Metaaltechniek Tholen wil met horizontaal bewerkingscentrum ook andere markten verkennen

Sluiter Techniek bewijst: Multitasking-machine van Okuma ook efficiënt bij enkelstuksproductie

Mega-investering Machinefabriek P.C. Buitendijk

BSM Valves en Fittings zet de stap naar geïntegreerd draaien en frezen

Hoogendijk koopt drie Okuma's in twee jaar

Okuma introduceerde in Milaan precisiemachines

AAE bv neemt flexibele productiecel met Okuma bewerkingscentra in gebruik

AWA tast met nieuwe Okuma mogelijkheden onbemande kleinserieproductie af

FMS-systeem Nijdra: jaar in-jaar uit een bezettingsgraad van 95 - 98%

De mensen zorgen ervoor dat de machine tot haar recht komt

De Jong Technics kiest voor 'meer van hetzelfde'

Verspanende toeleverancier Bies laat - steeds vaker - robots de draaimachines beladen

Klement Special Products: drie Okuma's in één jaar

Dost & Van Beugen op het spoor van geïntegreerde bewerking van offshore-componenten

Stemin investeert in Okuma Draaifreescentrum

Okuma introduceert nieuwe serie draaimachines voor standaardbewerking

"Grote volumes verspanen gaat niet ten koste van de precisie."

Van stand-alone machine naar FMS: drastische reductie stilstandtijden

Lean lift’-magazijn als automatisch palletmagazijn

Weer nieuwe Okuma’s voor machinebouwer AAE

Drastische reductie van cyclustijden.

Nieuw FMS systeem bij Nijdra-Groep.

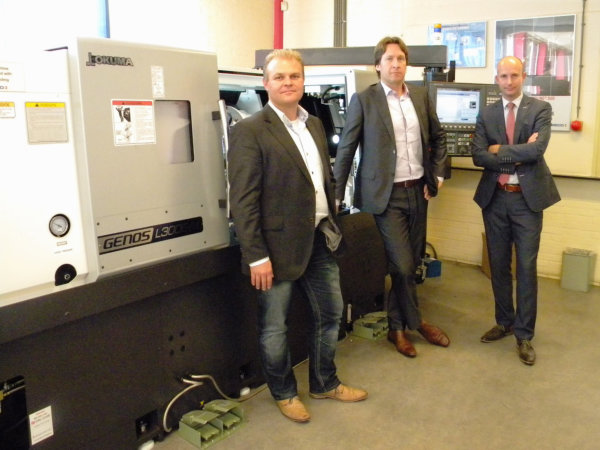

De Kort verhoogt output met investering in nieuwe Okuma’s

Als toeleverancier van fijnmechanische onderdelen had Wim de Kort nooit gedacht ooit met een Okuma te zullen werken. “Ik weet dat het goede machines zijn, maar met een prijskaartje dat voor ons niet is weggelegd. Totdat ik een aanbod kreeg van de nieuwe Genos serie, de basislijn van Okuma. Inmiddels beschikken we over 2 bewerkingscentra en een draaimachine uit de Okuma Genos serie, en is de productiviteit en nauwkeurigheid met grote stappen vooruit gegaan,” zegt de enthousiaste eigenaar van Machinefabriek De Kort.

De Kort is een familiebedrijf met 5 medewerkers die op meerdere draai- en freesmachines fijnmechanische onderdelen maken voor grote toeleveranciers en OEM-ers uit de regio Brabant. “Voor sommige klanten werken we al meer dan 30 jaar.” Snel en flexibel reageren is kenmerkend voor de manier van zaken doen van het bedrijf. “Vertrouwen moet je winnen, door altijd je best voor je klanten te doen. Dan gunt de klant je ook werk,” is de visie van Wim de Kort.

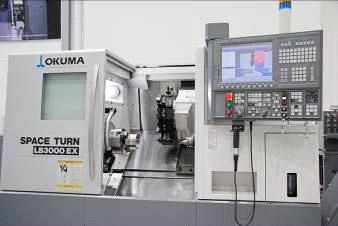

Efficiencyslag maken

Vervanging van een aantal oudere machines door een gebruikte Matsura bracht niet wat het bedrijf voor ogen had. “We wilden de capaciteit verhogen en gelijktijdig een efficiencyslag met het bedrijf maken. Dat was voor ons de aanleiding om toch een aanvraag te doen bij Gelderblom, de Benelux vertegenwoordiging van Okuma. Die deed een voorstel voor een Okuma L3000-e draaimachine uit de Genos serie, waarvan tot onze verrassing de prijs binnen onze mogelijkheden lag. “

Okuma Genos serie

Rik van de Valk van Gelderblom: “De Genos serie is de baseline van Okuma. De draaimachines en 3-assige bewerkingscentra uit deze lijn worden in Taiwan gebouwd en in een standaard configuratie en in grotere aantallen gebouwd, waarbij zaken als aantal gereedschapposities, motorvermogen en toerental van de spindel enz. …. vast liggen. Customizing is in deze range dus niet mogelijk. Daarmee kan Okuma de Genos serie tegen een lagere prijs aanbieden, zonder concessies aan de kwaliteit te hoeven doen.”

Hoge stabiliteit

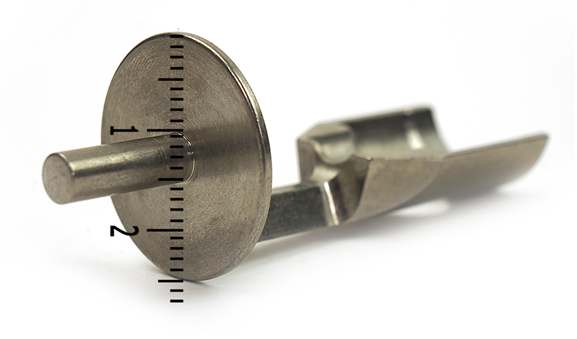

De Genos L3000-e draaimachine is uitgevoerd met een magazijn voor stafaanvoer, waarmee deze voor langere tijd manarm kan worden ingezet. Draaier Ron Bierens kan daarom zijn aandacht over 3 machines verdelen. “Ten opzichte van de andere twee CNC draaimachines is de Genos een factor 5 keer beter, stabieler en sneller. Op de hele serie die we vanaf staf draaien heb ik de machine maar 1 keer een paar µm bij hoeven stellen. Dat hebben we nog nooit eerder meegemaakt,” licht de ervaren draaier toe.

Nieuwe orders dankzij hogere nauwkeurigheid

Omdat de draaimachine zo snel is, is er extra capaciteit beschikbaar. “We hebben nu een order voor 6.000 onderdelen die binnen 4 µm nauwkeurig geleverd moeten worden. Dat hadden we met de andere machines nooit kunnen maken,” licht de Kort toe. “Daar komt bij dat we nu veel minder tijd kwijt zijn aan omstellen. De Genos L3000-e is uitgerust met Hainbuch spantangen die je binnen een paar seconde wisselt.”

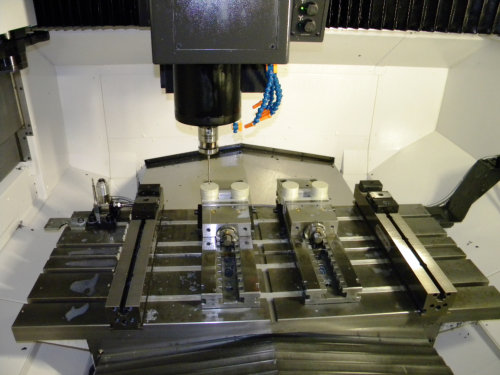

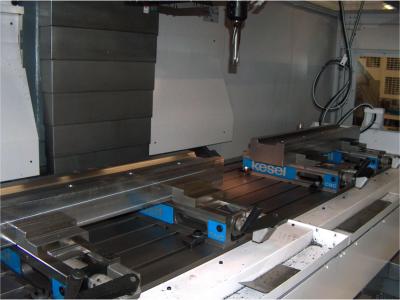

Okuma Genos serie bewerkingscentra

Ook op freesgebied heeft De Kort nu gekozen voor investering in bewerkingscentra uit de Genos serie. “Ik kijk altijd naar de bouw van machines. De Genos M560 verticale bewerkingscentra zijn gebouwd volgens een portaalconcept, waardoor de stabiliteit veel hoger is dan bij een kolomconstructie. De Genos M560 freest binnen een tolerantie van 5 µm, heeft 22kW vermogen op de spil en freest met 15.000 rpm. Daarmee konden we de nauwkeurigheden verbeteren en de cyclustijden sterk verkorten. De tafelafmeting van 1.300 x 560 mm maakt meervoudige opspanning mogelijk, waardoor de machine langere tijd manarm kan frezen en de operator ook andere freesmachines kan bedienen. Inmiddels hebben we er een tweede Genos M560 naast gezet, waardoor we de inzet van oudere machines langzaam af kunnen bouwen,” aldus de Kort.

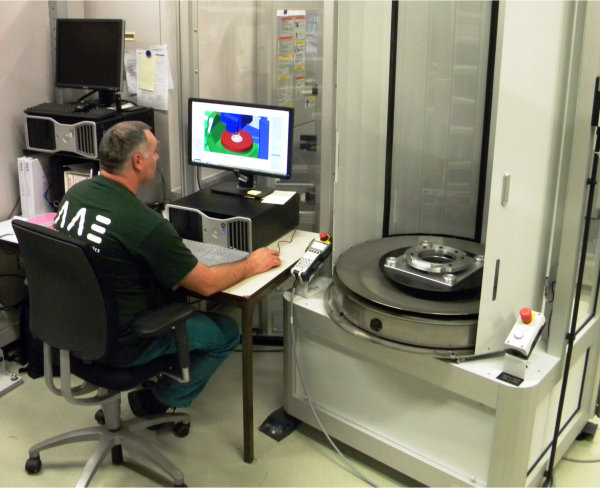

Programmering in OneCNC

Alle bewerkingsprogramma’s maakt De Kort in OneCNC. “Een perfect Nederlandstalig CADCAM pakket wat we al in de offertefase inzetten om de bewerkingstijd en -strategie te bepalen. Op pc kan je alles voorbereiden en testen, voordat je het naar de machine stuurt. De operator kan de programma’s op de OSP3000 besturing van Okuma nog verder finetunen, maar hoeft geen proefstukken meer te maken. Zo kunnen we de spil maximaal benutten.”

Beperkte automatisering

De Kort zoekt de efficiency in de inzet van high-end machines en meervoudige opspanningen. “Omdat we vooral veel speciaalwerk maken is, met uitzondering van de stafaanvoer aan de draaimachine, geen van de machines geautomatiseerd. We zetten de machines ook niet op volle snelheid in. Verspanen op 75% van de maximale capaciteit vinden we genoeg en daardoor is de slijtage ook minder. Dat betaald zich ook uit door lage reparatiekosten. Vervanging van de 20 jaar oude bewerkingscentra zal de volgende investering zijn,” besluit Wim de Kort.

www.mfdekort.nl

www.gelderblom.nl

"Jasper Wijnschenk van 3DTechDraw over complexe werkstukken bewerken op het Okuma Multus multitasking machine: “Wanneer het op deze machine niet kan, is het niet haalbaar.”

3DTechDraw gaat verder dan de gemiddelde toeleverancier

“Wanneer we tegen een probleem of beperking aanlopen, benaderen we desnoods de fabrikant rechtstreeks om het probleem snel op kunnen lossen.” Die houding is tekenend voor 3DTechDraw in Culemborg. Een jonge toeleverancier die zich heeft gespecialiseerd in het leveren van kwalitatief hoogwaardige draai- en freesproducten tegen relatief lage productiekosten. “Qua technologie lopen we voorop en behoren we tot de top 20 bedrijven die op dat niveau in Nederland werkt,” meent eigenaar Jasper Wijnschenk. Onlangs nam het bedrijf een Multus U3000 multitasking machine van Okuma in gebruik, compleet met een freesspil op een B-as, subspil en onderturret. “Daarmee kunnen we complexe werkstukken in één opspanning 6-zijdig, in een zeer hoge nauwkeurigheid, compleet bewerken.”

Als klein bedrijf is 3DTechDraw laag drempelig en kan het vooral flexibel op vragen uit de markt inspelen. Jasper Wijnschenk: “Een Okuma Multus zal je alleen vinden bij grote bedrijven. Die hebben daar weliswaar meer financiële mogelijkheden voor, maar zijn niet zo flexibel als een klein bedrijf. Wij willen aantonen dat je voor hoogwaardige complexe producten niet altijd naar een groot bedrijf hoeft. Ik zie het bovendien als een uitdaging om complex werk uit de markt te halen en mijn medewerkers zien het als een uitdaging die te kunnen maken.”

Van tekenbureau naar toeleverancier

De toeleverancier maakt hoogwaardige onderdelen en halffabricaten voor onder meer robots, medische revalidatie, machines voor de foodindustry en parts voor de olie- en gasindustrie. “Toen ik 10 jaar geleden met 3DTechDraw begon als tekenbureau, kreeg ik de kans een metaalbedrijfje over te nemen. Toen heb ik ervaren hoe belangrijk machinetechnologie bepalend is wanneer je nauwkeurige producten tegen een competatieve prijs wilt kunnen maken. Met de gebruikte en nieuwe machines en later een vijf-assig bewerkingscentrum lukte dat wel. De wens om een multitasking machine te kopen speelde echter al langer. Alleen had de investering in een bedrijfspand een hogere prioriteit, licht Jasper Wijnschenk toe.

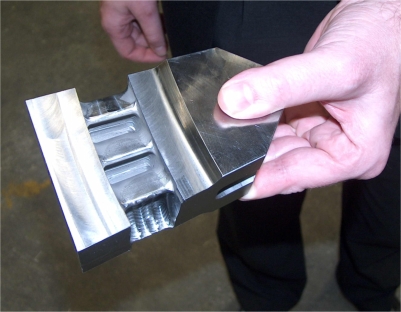

Tegen de haalbaarheidsgrens

Om een specialistisch complex product 6-zijdig te kunnen bewerken moest de toeleverancier het werkstuk 3 x opspannen in een draaimachine en vervolgens 2 x op een vijf-assig bewerkingscentrum. “Door het vele malen opspannen neemt de kans op onnauwkeurigheden toe. Om de gevraagde nauwkeurigheid te behalen is vijf-assig simultaan bewerken op een hoofd- en subspindel de beste oplossing. Er zijn drie partijen die beweren dat ze dat kunnen. Ik ben met die leveranciers gaan praten en haalbaarheidsstudies laten maken.

Gelderblom

“Gelderblom was ervan overtuigd met de Okuma Multus multitasking machine aan de verwachtingen te kunnen voldoen en beloofde bovendien de machine terug te nemen wanneer de machine de gevraagde prestaties niet in kon vullen.

Maar de machine is één, de leverancier is een tweede belangijke factor, waar je ook goed mee door één deur moet kunnen. Gelderblom is een relatief kleine organisatie, met een vergaand specialisme in draai- en freesmachines van Okuma. Gevoel en naamsbekendheid spelen daarnaast onbewust voor mij ook een belangrijke rol,” legt Jasper Wijnschenk uit.

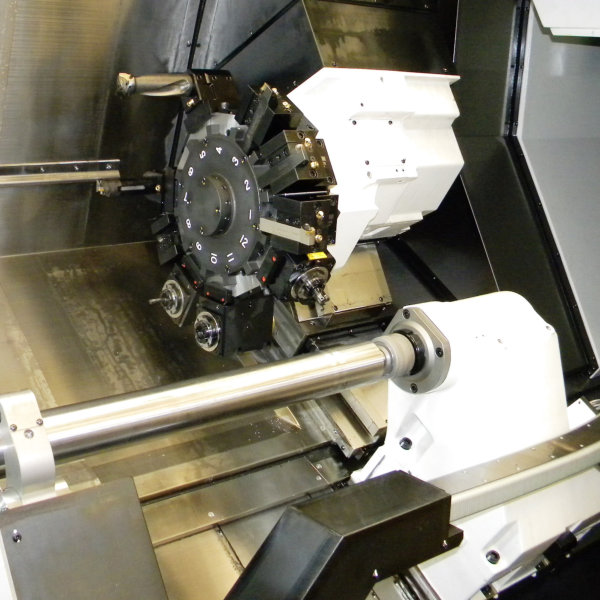

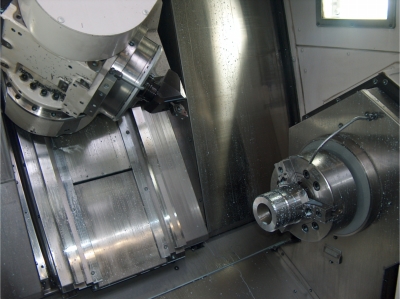

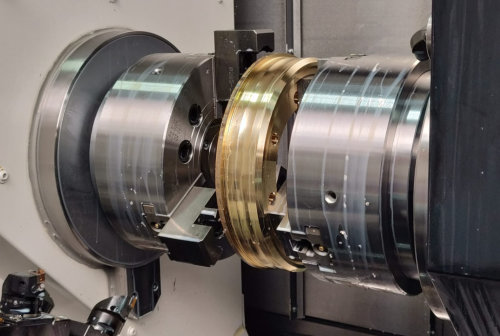

Multus U3000-2SW-1500 mm

De Okuma Multus U3000 is uitgevoerd met een hoofd- en subspil, met 1500 mm opspanlengte en een freeskop met een bereik van 240º op de B-as. De subspindel in de C-as neemt werkstukken tot 0,0001º nauwkeurig over, waarop de freeskop de werkstukken na de face- ook de end-freesbewerkingen in één procesgang door kan voeren. De onderturret met 12 stations biedt daarnaast de mogelijkheid van extra draai- en freesbewerkingen, eventueel met brilondersteuning. Dankzij het “thermo-friendly” concept kennen Okuma machines een hoge thermische stabiliteit, waardoor de nauwkeurigheid zowel in de opstartfase als gedurende het bewerkingsproces binnen 10µm constant blijft. De Multus is uitgevoerd met een automatische deuropener, als voorbereiding op robotbelading, en heeft verder gereedschapbreuk controle en een magazijn voor 80 gereedschappen aan boord.

Al na 2,5 dag aan de slag

Broer Laurens Wijnschenk die zowel voor de Okuma, als voor alle andere machines in het bedrijf de post-processoren heeft geschreven, had nog geen drie dagen nodig om de besturing te leren kennen en de machine te laten produceren. “De besturing was weliswaar helemaal nieuw voor ons, met veel voor mij onbekende knoppen, maar met trial and error kom je een heel eind. De besturing is mede door het toch screen, waarmee je in- en uit kan zoomen, zeer geavanceerd. De productie is bovendien realtime op het scherm te volgen.”

Software cruciaal

Al na twee maanden in gebruik, kunnen we zeggen dat de proceszekerheid en nauwkeurigheid niet vergelijkbaar zijn met wat we tot nu toe hadden ervaren. Met de op Windows gebaseerde besturing kan je bovendien eigen parameters toevoegen en alle nodige data vastleggen. Maar de software speelt daarin wel een cruciale rol. Onze medewerkers kunnen alle machines bedienen en zijn thuis in Autodesk, waarin HSM Works is geïntegreerd. Door die integratie wordt iedere maatcorrectie in CAD direct doorgevoerd in CAM. CAM veranderd dus direct mee met CAD, waardoor de foutkansen tot het verleden behoren.

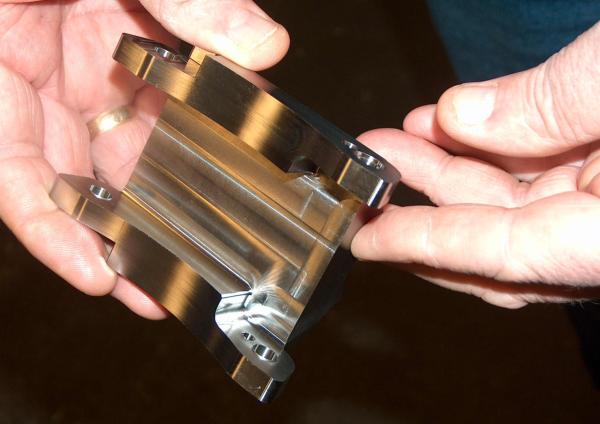

Capto-systeem

Gereedschap met capto-snelwisselsysteem zetten we standaard in op alle machines. “Met de polygoonvormige opname heeft het Capto-systeem een groter contactoppervlak waardoor de gereedschappen een groter moment op kunnen vangen. We wilden dat systeem ook op de onderturret en spindel van de Okuma Multus, waarvoor de spindel moest worden aangepast.

Okuma LB3000 draaimachine

“Voor capaciteits uitbreiding op draaigebied hebben we ook meteen in een Okuma geïnvesteerd. De Okuma LB3000 heeft een turret met 12 stations, waarvan ieder station geschikt is voor aangedreven gereedschappen. De Okuma OSP besturing heeft dezelfde opbouw als de Multus, zodat we ook hier bewerking kunnen simuleren. Met de bestaande machines, gedeeltelijk voorzien van automatische belading en de nieuwe Okuma’s zijn we voorlopig optimaal ingericht om hoogwaardige werkstukken competatief te kunnen produceren”, aldus Jasper Wijnschenk.

Volledig papierloos

Jasper Wijnschenk: “Wil je volledig digitaal kunnen werken moet je ook van de papierwinkel af. Daarvoor sturen we al onze bedrijfsprocessen aan met Plan-de-CAMpagne ERP-software. Alle informatie over offertes, orders, voorraad, inkoop, planning, capaciteit, productie en facturering zijn geintegreerd in één ERP-systeem.

Het systeem genereert automatisch de inkoopregels, zowel voor deze specifieke order als voor het bijwerken van de voorraden. Middels een IDE koppeling met MCB worden de materialen automatisch besteld. Ook op die manier zijn we als organisatie hoog geautomatiseerd. We zien dat als een goede basis voor de toekomst.”

Inmiddels half jaar in gebruik

Het Okuma Multus multitasking bewerkingscentrum is inmiddels zes maanden bij de toeleverancier in gebruik. “De proceszekerheid en nauwkeurigheid zijn niet te vergelijken met wat we hadden. De mogelijkheid om aan beide spillen 5-assig simultaan te kunnen werken, werkt dan ook zoals we dat hadden gewenst. Wanneer het op deze machine niet kan, is het niet haalbaar.”

www.3dtechdraw.nl

www.gelderblom.nl

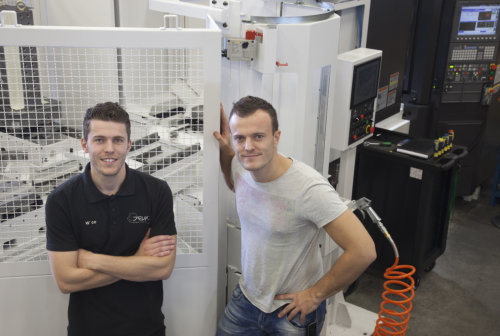

Jonge generatie in de verspaning

Nagenoeg ieder metaalbewerkend bedrijf is inmiddels wel op zoek naar mogelijkheden om meer rendement uit de spil te halen. Benutten van de niet-werkbare uren ligt daarbij het meest voor de hand. Naast de verschillen in oplossingen verschillen echter ook de visies wat de beste manier is om dit doel te bereiken. Jeva Metaalbewerking in Lopik is daarvan een goed voorbeeld. Terwijl veel bedrijven kiezen voor robotbelading, investeerde deze toeleverancier onlangs in een Okuma MA 400HA horizontaal bewerkingscentrum met palletwisselaar. Mede-eigenaar Wilco van Amerongen: “Voor grotere series is een horizontale machine met palletbelading veel effectiever. Met zes zuilen kun je genoeg producten opspannen om de hele nacht door te produceren.”

Jeva Metaalbewerking is met 20 medewerkers een kleine, en snelgroeiende toeleverancier met een breed klantenbestand uit onder meer de automotive, bouw en petrochemie. De broers Gerco (28) en Wilco (25) van Amerongen kregen in het bedrijf van hun vader alle vrijheid om de productie waar mogelijk slimmer en efficiënter in te richten. Nu ze samen de leiding over het bedrijf hebben overgenomen, kunnen ze hun ideeën daarover in de praktijk uitvoeren.

Betrouwbaarheid cruciaal

Gerco van Amerongen: “We hebben het geluk dat we in een gezonde markt zitten en met onze klanten meegroeien. Maar dat lukt alleen wanneer je het goed blijft doen, eerlijk communiceert, je flexibel opstelt en je de toegezegde levertijden nakomt. Betrouwbare en kwalitatief hoogwaardige machines zijn daarbij cruciaal, die maken het mogelijk de planning te halen. Omdat de druk op freesgebied steeds hoger werd moesten we zelf ook een deel uit besteden. Dat was de aanleiding om de productiecapaciteit verder uit te breiden en de beperkte beschikbare ruimte opnieuw in te delen.”

Horizontaal frezen

Wilco van Amerongen: “We hebben eerst onderzocht voor welke producten productiecapaciteit uitbreiding noodzakelijk was. Meest kleinere, niet complexe producten in seriegroottes veelal tot 50 stuks met uitschieters naar 1.000 stuks. Daarvoor kwam een horizontale machine met palletwisselaar als meest efficiënte oplossing naar voren, waarbij uitbreiding met een palletwisselaar de mogelijkheid gaf de machine ook gedurende meerdere uren of een hele nacht onbemand in te zetten.”

Eerste Okuma op freesgebeid

Het bedrijf had al goede ervaringen met Okuma op draaigebied. “Onze vader was op draaigebied altijd fan van Okuma, vanwege de hoge betrouwbaarheid”, licht Wilco van Amerongen toe. Omdat we ook aan de kwaliteit geen concessies wilden doen, kwamen we voor deze grote investering opnieuw op dat merk uit. De spanenafvoer, het hogere vermogen, de compacte footprint, de hoge toeren (15.000) op de spil en het feit dat dit bewerkingscentrum compleet met hogedruk pomp werd geleverd, gaven ons de doorslag.”

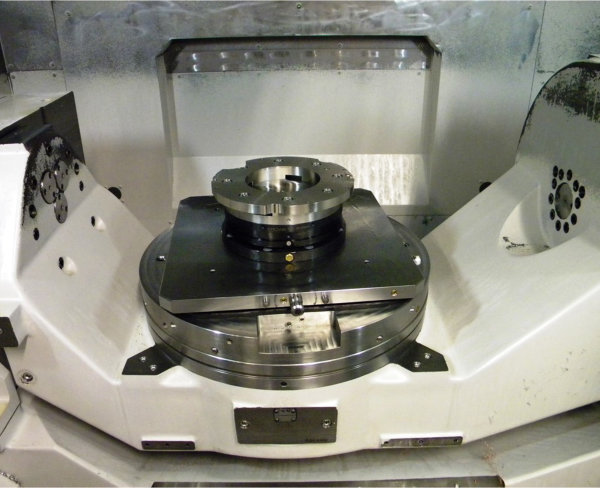

Palletwisselaar volgende efficiencystap

De Okuma MA400HA die Gelderblom heeft geleverd, heeft een bereik van 560 x 610 x 625 mm, een tafelafmeting van 400 x 400 mm en een voeding van 60m/min. Wilco van Amerongen, die de opstartfase van de Okuma zelf verzorgd: “De nieuwe machine heeft hogere voedingsnijsnelheden en een hogere ijlgangssnelheid. Dat levert ons meteen kortere cyclustijden op. Daarnaast wilden we ook een hogere output, zonder extra mankracht in te zetten. Inzet van de palletwisselaar met zes zuilen maakt dat mogelijk. Om werkstukken snel op te kunnen spannen maken we gebruik van snelklemmen van 5th AXIS, een Amerikaans merk, dat volgens ons een uitstekende tegenhanger is van Lang. Het meervoudig opspannen kost weliswaar tijd, maar wanneer die eenmaal gevuld zijn, draait de cel gedurende vele uren achter elkaar onbemand door en heb je je handen vrij voor ander werk.”

Betrouwbaarheid

Belangrijk aspect is storingen tijdens het onbemande proces te voorkomen. Gereedschappen en spanen vormen daarin de grootste risicofactoren. De machine is daarom allereerst uitgerust met een groot gereedschapsmagazijn met 146 toolposities. Een geïntegreerde meettaster controleert zowel de afmetingen van het werkstuk als de slijtage van de gereedschappen. Verder is de machine uitgerust met breukdetectie. Wilco van Amerongen: “Mocht een gereedschap tijdens een bewerking niet meer bruikbaar zijn, hebben we voldoende zustertools als backup aan boord.”

Schoon werken

Om te voorkomen dat spanen het proces verstoren is de machine standaard uitgerust met een hogedruk pomp, die de koelvloeistof met 70 bar door de spil, direct op het snijvlak spuit. Wilco: “We zorgen er altijd voor dat de producten schoon op de machine gaan. Dat houdt het koelwater en de machine schoon. Daarnaast hebben we de machine uitgerust met een olieseparator, die de olie permanent van het koelwater scheidt. Dat levert schonere olie op, die daardoor bovendien langer meegaat. Verder zijn alle machines uitgerust met een mistfilter, die op hun beurt zijn aangesloten op een centraal afzuigsysteem.”

www.jeva.nl

www.gelderblom.nl

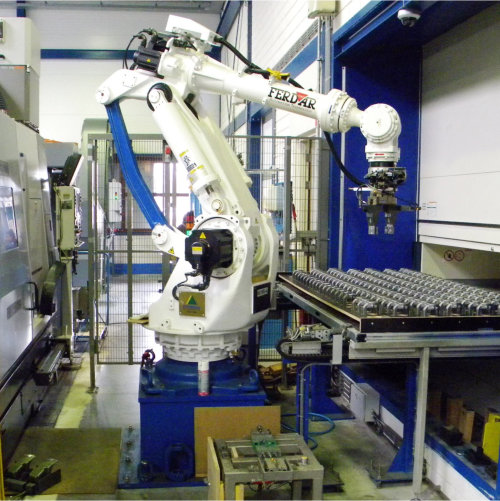

GMO vindt balans tussen personeel en robotisering

GMO Nederland, toeleverancier van fijn draai- en freeswerk, heeft afgelopen zomer een tweetal gerobotiseerde productiecellen in gebruik genomen, bestaande uit Okuma bewerkingscentra en BMO robotcellen. Daarmee heeft GMO Nederland het maximale aan flexibiliteit in huis gehaald. Directeur Herwin Jansen: “We hoeven niet meer te wachten tot de machine de hele serie heeft afgewerkt, maar kunnen net zoveel stuks door elkaar bewerken als we willen. Onze efficiency en leverbetrouwbaarheid zijn daarmee sterk verhoogd.”

GMO Nederland BV is gespecialiseerd in toelevering van fijnmechanische onderdelen, voornamelijk voor machine- en apparatenbouwers in de regio Brabant en Noord-Limburg. Kleine aantallen en korte levertijden zijn de kracht van het bedrijf. Commercieel directeur Jeroen Sleddens: “Voor 1 tot 20 stuks is het voor klanten niet lonend om in een lagelonenland te gaan shoppen. Dan moet je kunnen vertrouwen op je eigen toeleverancier, met korte communicatie- en transportlijnen en waarvan je weet welke machines ze in huis hebben.”

Twaalf Okuma’s

Jeroen Sleddens en Herwin Jansen namen het bedrijf in 2001 middels een management- buy-out over. “In die tijd zijn we gegroeid naar 32 medewerkers en een omzet van 4,5 miljoen. Ook het machinepark is sindsdien uitgebouwd, uitsluitend met Okuma draaimachines en bewerkingscentra, inmiddels 12 stuks. De hoge stabiliteit, betrouwbaarheid, nauwkeurigheid, levensduur en uitwisselbaarheid liggen daaraan ten grondslag. Een 20 jaar oude draaibank moesten we onlangs vervangen omdat de elektronica het had opgegeven. Al die jaren hebben we nauwelijks reparaties aan die machine gehad”, bevestigen beide heren.

Productiefilosofie

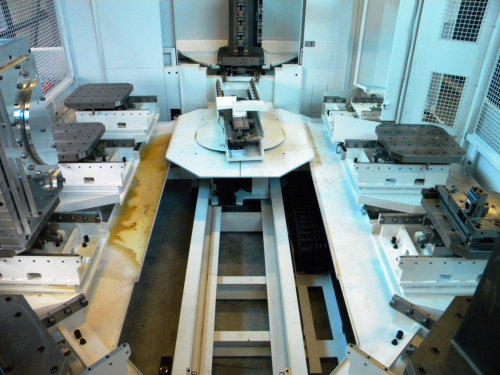

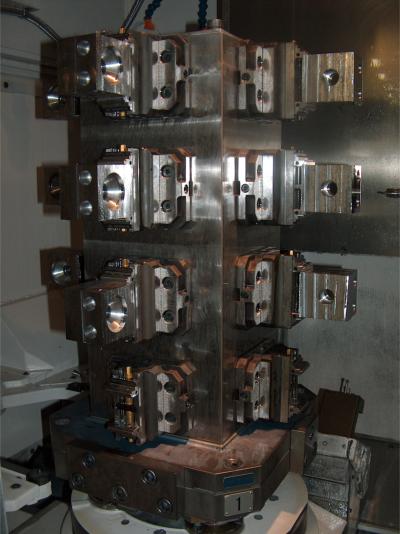

Jeroen Sleddens, die met 28 dienstjaren in het bedrijf de nodige knowhow op het gebied van verspanende bewerkingen bezit, was tot voor kort een sterke voorstander van pallet automatisering. “Daarvoor hebben we een horizontaal bewerkingscentrum uitgerust met een palletpool in carrouselopstelling. Daar kunnen we de kolommen op pallets aan vier zijden vol met materiaal opspannen. Met deze opzet kunnen we werkstukken met een hoge complexiteit op een efficiënte manier produceren. Toen de cel eenmaal volledig bezet was, liepen we tegen een productiegrens en levertijdproblemen aan. Voor ons een moment om bij uitbreiding deze manier van produceren te heroverwegen.”

Robotbelading

Met de investering in palletbelading is GMO al eerder afgestapt van 1 man-1 machine principe. Herwin Jansen: “Ondanks het feit dat we de machines al in een 2 ploegensysteem optimaal inzetten, willen we de productiecapaciteit verder uitbreiden, zonder dat we daarvoor extra personeel in moeten zetten. Eenvoudigweg omdat die er niet zijn. De volgende machines moeten dus ook onbemand inzetbaar zijn. We hebben daarbij de afweging gemaakt tussen palletbelading en robotbelading. Het concept van BMO Automation gaf ons de doorslag. Met hun Titanium robotcel kunnen we zowel producten op pallet opspannen als los materiaal op de tafels leggen. Deels bewerkte werkstukken die niet los blijven staan, spannen we op, de rest gaat op de 7 lades met rastertafel. Omdat de robot het materiaal van de tafel pakt en in de klauwplaat van de machine plaatst, hoef je zelf niets meer op te spannen. Dat doet de robot voor je!

BMO Titanium 180 aan Okuma MU5000-V

Door te kiezen voor de combinatie van pallet- en productbelading is het mogelijk om meerdere verschillende series van producten door elkaar heen te automatiseren. Door de 38 palletposities (palletformaat 395x395) kunnen er meerdere opspanningen door de robot in de machine geplaatst worden. Hierdoor is het mogelijk om onbemand meerdere productformaten met de CNC machine te bewerken. De gekozen optie ‘programma nummer selectie’ maakt het mogelijk om deze verschillende jobs door de CNC machine achter elkaar af te handelen.

Om optimale flexibiliteit te garanderen heeft GMO Nederland gekozen om de robot uit te rusten met een parallelgrijper met daarop de BMO servobekken. Met deze optie wordt de tweepunts parallelgrijper voorzien van automatisch instelbare grijperbekken. Via de BMO Intelligent Control Software kan de operator via een simpele handeling het formaat van het product ingeven waarna de servogrijper zich automatisch instelt op de ingegeven maat. Hierdoor kunnen producten in een bereik van 0 t/m 164 mm of 109 t/m 274 mm gegrepen worden zonder tussenkomst van de operator.

Stap naar 5-assig bewerken

Met de investering in de Okuma MU5000-V heeft GMO tevens de stap naar 5-assig bewerken gezet. Jeroen Sleddens: ”Met dit bewerkingscentrum voor 5-assige simultane bewerkingen kunnen we werkstukken in één opspanning compleet produceren. Alleen de opspankant moeten we er later vaak nog affrezen of draaien.

Daar komt nog bij dat we alle seriegroottes door elkaar heen produceren. Dankzij het grote gereedschap magazijn van 200 standaard en 86 speciaal gereedschappen, is het gereedschap niet meer de beperkende factor. Voorheen moesten we wachten totdat een hele serie was afgewerkt voordat we nieuwe producten op konden spannen en gereedschappen konden plaatsen. 5-Assig bewerken en robotbelading heeft de productie dus een enorme boost gegeven.”

Tweede cel voor kunststof producten

GMO heeft in samenwerking met Prorail kunststof beugels ontwikkeld om kabels bij het spoor vast te zetten. Daarnaast is een kunststof doorvoerblok ontwikkeld, die in de komende jaren alle houten uitvoeringen moet gaan vervangen. Voor de productie van beide kunststof producten is een Okuma MB-5000H aangeschaft, waarbij de belading door een Platinum 50 Frontloader van BMO Automation wordt verzorgd. De productietarget ligt op 80.000 beugels en 1.500 doorvoerblokken per jaar, waarmee de cel voor 24/7 vol gepland is.

Uniek 2 ploegensysteem

GMO Nederland werkt volgens een uniek 2-ploegensysteem, waarbij de medewerkers altijd 32 uur per week werken, maar zelf de dagen kunnen kiezen. Herwin Jansen: “Medewerkers zijn daardoor veel flexibeler dan bij een maandag tot vrijdag systeem. Bovendien sluit het beter aan bij de wens van 2 verdieners die zo samen de kinderopvang kunnen regelen. Het geringe verloop zien we als het bewijs dat ons personeel tevreden is met dit systeem en de cultuur bij GMO Nederland. Zo weten we toch de balans tussen handwerk en automatisering gezond te houden.”

www.gelderblom.nl

www.gmonederland.nl/

"Met hoogwaardige machines manarm middelgrote series produceren."

Evers Metaal BV te Geldrop heeft dit jaar drie Okuma draaimachines in gebruik genomen. De uitbreiding tekent het succes van de toeleverancier in draai- en freeswerk. Eigenaar-directeur Rob Evers: "Wij richten ons op middelgrote series producten die we manarm vervaardigen op stabiele, hoogwaardige machines met eersteklas gereedschap. De gemiddeld hogere aanschafkosten zijn verantwoord omdat we daardoor een hoge, consistente kwaliteit kunnen leveren, onderhoud minimaal is en storingen vrijwel nooit optreden. We zijn wel eens gegaan voor andere merken maar we misten toch het bedieningsgemak en de vertrouwde kwaliteit."

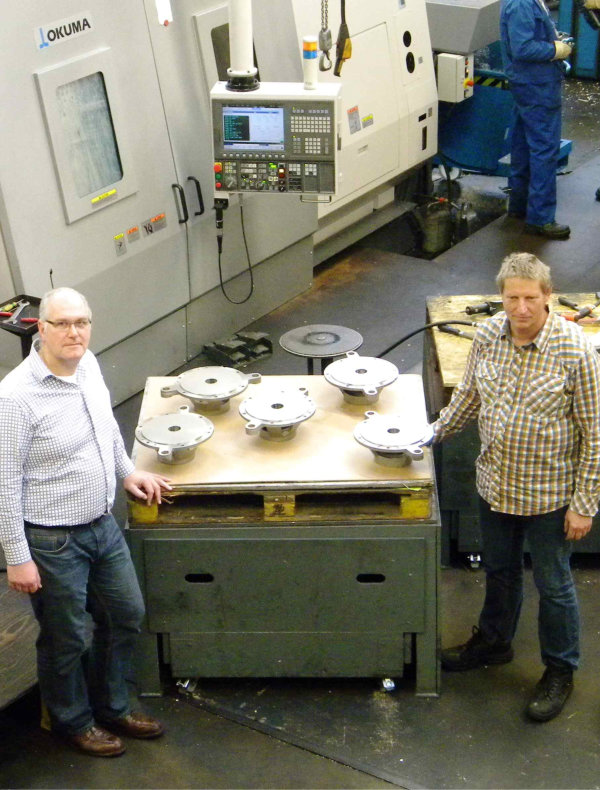

Rob Evers (l.) en productieleider Ad van Guntlisbergen bij de nieuwe LB3000 draaimachine van Okuma.

Evers begon in 1988 op de 'klassieke' manier - in de garage achter het woonhuis - voor zichzelf. Min of meer dan, want veel draaiwerk deed hij nog voor zijn voormalige werkgever. Bij deze machinefabriek had hij de nodige ervaring opgedaan met het merk Okuma, met name op de 4-assige draaimachine LC20. Jaar in jaar uit groeide de orderportefeuille, en met de verhuizing naar een eerste bedrijfspand, in 1995, kon ook een nieuwe Okuma CNC draaibank (type LCS 15) worden aangeschaft. Kort voor de eeuwwisseling, Evers werkte inmiddels met een vaste medewerker en drie draaimachines, werd opnieuw overgestapt, nu naar een drie maal zo grote bedrijfsruimte en werd het, in zijn eigen woorden, 'allemaal iets serieuzer'. "Mijn doel is altijd geweest: het ontzorgen van de klant. Daarmee bedoel ik dat je gewoon moet doen wat je belooft. De klant heeft geen boodschap aan allerlei verklaringen waarom iets mis is gegaan, waarom je niet op tijd kunt leveren enzovoort. Een ander uitgangspunt is altijd geweest of een opdracht past binnen onze manier van produceren en onze expertise, zodat ik de klant zonder reserves kwaliteit en betrouwbaarheid kan bieden én winstgevend kan werken. Dit bedrijf is sterk in de manarme productie van draaiwerk in series van 100 tot 10.000 in het diameterbereik van 10 tot 200 mm. Daarom zijn veel van onze machines voorzien van kortlaadmagazijnen, geschikt voor uitgangsmateriaal tot 1500 mm."

Beide nieuwe draaimachines zijn voorzien van automatische stafaanvoer (links).

Precisieonderdelen

Anno 2016 is Evers Metaal, dat in 2010 de huidige locatie van 1000 m² op het industrieterrein De Hooge Akker betrok, een gespecialiseerde regionale toeleverancier van draai- en freeswerk aan onder andere fabrikanten van landbouw- en voedselverpakkingsmachines, maar ook - bijvoorbeeld - van precisieonderdelen voor rioolinspectiecamera's. De meeste orders, die vaak een repeterend karakter hebben, worden geproduceerd in seriegrootten van 100 tot 10.000 stuks. Voor een aantal klanten worden producten op voorraad gehouden en op afroep geleverd. Sinds 2011 groeit de omzet van Evers Metaal jaarlijks gemiddeld met ca. 20 procent. De onderneming telt nu twaalf medewerkers.

Over manarm produceren, in principe 24 uur per etmaal, wordt nogal eens luchtig gedacht, meent Evers. Zo van: instellen en draaien maar. De werkelijkheid is weerspanniger. Denk alleen al aan zaken als spaanbeheersing en -afvoer, gereedschapslijtage, warmteontwikkeling, materiaalvariaties. Gereedschapkeuze en machineprestaties zijn daarom cruciaal. 'Tooling' - nog al te vaak het stiefkindje nadat de dure machine is aangeschaft - heeft voor Evers een hoge prioriteit, en dat geldt ook voor de stabiliteit, repeteerbaarheid en andere kwaliteitsbepalende kenmerken van de bewerkingsmachine.

"Sinds 1995 hebben we flink geïnvesteerd, vooral in Okuma draaimachines. Onze eerste nieuwe machine was een LCS 15 draaibank; die is nu nog, ruim twee decennia later, volop in productie."

Positief is hij ook over de begeleiding door Okuma-importeur Gelderblom uit Houten. "Gelukkig een van de grotere op dit gebied op de markt, en door de jaren heen ook een stabiele onderneming met veel kennis en ervaring, plus een goede service."

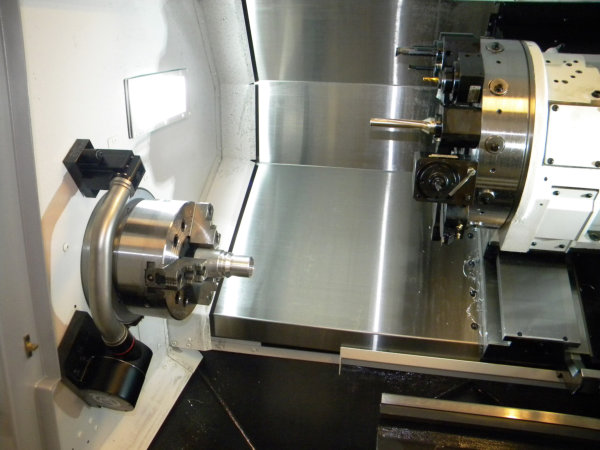

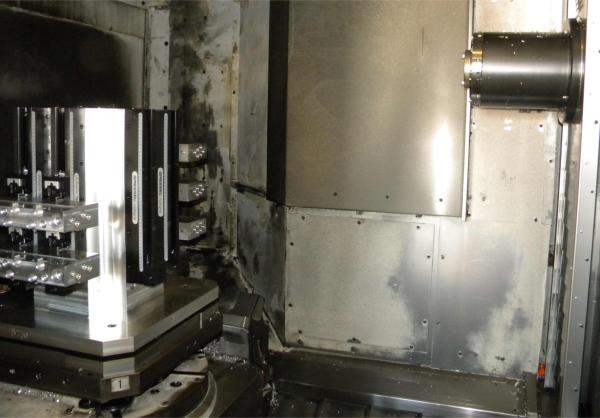

Bewerkingsruimte van de Genos L200M draaimachine.

Zijsprong

Aan de - blijvende - betrouwbaarheid en precisie van de machine hangt een prijskaartje, beseft ook Rob Evers. "Een jaar of vier geleden hebben we een kleine zijsprong gemaakt naar een ander machinemerk. Daarvan hebben we geleerd dat Okuma beter bij ons past. Recent hebben we ons machinepark dan ook uitgebreid met drie Okuma's. Over de LB 3000 draaimachine die we in juli in gebruik namen waren we zo enthousiast dat we er gelijk nog een hebben gekocht, ditmaal voorzien van een Y-as voor excentrische bewerkingen. Met het touch screen van de OSP-P200 besturing gaat het programmeren veel sneller dan met conventionele drukknoppen. Een ander pluspunt, volgens mij uniek voor dit type machines is de programmeerbare pinole. Vroeger ging dit handmatig, met een hydraulisch bekrachtigde slag. Ook de druk is programmeerbaar. Deze voorziening is vooral handig als het werkstuk een paar keer opschuift tijdens de bewerking."

De derde machine is een Genos L200M met een gantry die het ruwe materiaal vanuit een handmatig te beladen magazijn automatisch overbrengt naar de bewerkingsruimte.

Evers is in staat complexe draaiproducten in kleine tot grote series te vervaardigen.

Opties

Op klantenwens kunnen LB-draaimachines worden geleverd met opties als aangedreven gereedschap, een Y-as, een subspil of portaal voor beladen en uitnemen van werkstukken. Al deze opties zijn zowel mechanisch als besturingstechnisch geïntegreerd. De serie is ook te verkrijgen in een kleiner model (LB 2000 EX) en een groter model (LB4000 EX). Bij Evers zit er 800 mm tussen de centers. De Genos-draaimachines hebben de vertrouwde Okuma-kwaliteit (inclusief thermo friendly concept), maar bieden geen mogelijkheid voor specifieke klantenwensen.

Het beladen van werkstukken in de nieuwe Genos L200M draaimachine.

Geen multitasker

Als een toeleverancier veel draaiwerk heeft waaraan ook frezen te pas komt, is investering in een draaifreesmachine een optie die het overwegen waard is. Evers Metaal BV te Geldrop krijgt geregeld dit soort opdrachten, maar stelt dat de uitkomst van een dergelijke overweging niet automatisch tot de aanschaf van een 'multitasker' leidt. "Het hangt van het type product en de seriegrootten af," zegt Evers. "Multitaskers kosten vijf à zes ton. Daar koop ik bij dezelfde fabrikant - in dit geval Okuma - drie draaibanken voor."

www.gelderblom.nl

www.eversmetaal.nl

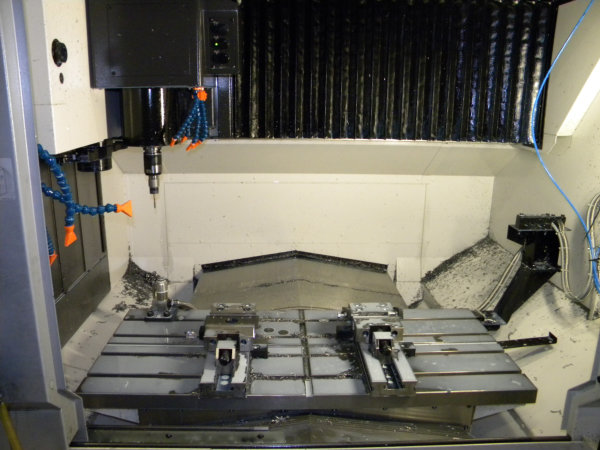

FTD: Flexibel 5-assig frezen met robotcel

Tekst: Fred Ootjers

Het specialisme van Fijnmechanische Techniek Drachten (FTD) ligt in het vervaardigen van fijnmechanische onderdelen. De seriegroottes variëren van enkelstuks tot grofweg 100 stuks. De nauwkeurige onderdelen vinden hun toepassing in een breed scala van sectoren in binnen en buitenland waaronder maritiem, (hightech) machine-bouw, voedingsmiddelenindustrie en offshore. Met de recente aanschaf van een 5-assige freesmachine van het Japanse merk Okuma gekoppeld aan een robotcel, anticipeert FTD op de toenemende vraag van opdrachtgevers.

"Onze opdrachtgevers maken graag gebruik van onze flexibiliteit en vakkennis ", aldus Johan de Vries, eigenaar van FTD. "Vaak worden we al in het voortraject van het ontwikkelen van een machine of apparaat betrokken. Door onze specifieke kennis op het gebied van maakbaarheid en materialen, hebben wij dikwijls constructief overleg met engineers over de mogelijkheden en onmogelijkheden van een ontwerp. Dit is een efficiënte manier om uiteinde-lijk te komen tot een functioneel prototype of onderdeel, dat vervolgens in productie kan worden genomen.”

In een streven om de doorlooptijden zo kort moge-lijk te houden en de productiviteit verder te verhogen, is FTD recent overgegaan tot de aanschaf van een Okuma 5-assige freesmachine waar ook een robotcel aan gekoppeld wordt. Johan: "Belangrijke voorwaarde was dat dit niet ten koste mag gaan van de flexibiliteit. Door voor deze manier van auto-matisering te kiezen, wordt dat gewaarborgd. Sterker nog: de flexibiliteit neemt alleen maar toe. We zijn bij de keuze voor de machine niet over één nacht ijs gegaan en hebben meerdere machines bekeken.

Uiteindelijk is het toch weer een Okuma geworden, waarvan we er al meerdere hebben staan. De machine moet in staat zijn onbemand en willekeurig verschillende producten door elkaar heen te frezen met behoud van hoge nauwkeurigheid, ongeacht de materiaalsoort. Doorslaggevend was de ervaring met de reeds bestaande machines. De Japanse machine-bouwers van Okuma hebben wat dat betreft een onverwoestbare reputatie: de apparatuur laat je nooit in de steek. En dat past weer bij hetgeen onze opdrachtgevers van ons verwachten: betrouwbare kwaliteit, altijd en op tijd.”

FTD BV

Nipkowlaan 24, Drachten

(0512) 531 489

www.ftd-bv.nl

www.gelderblom.nl

Arutech investeert in nieuw bewerkingscentrum

"Storingsongevoeligheid essentieel bij onbemande productie van grotere series."

De timing kon beter, achteraf gezien. Arjan Kuijper, actief in de metaalbewerking vanaf zijn vijftiende, zag in 2001 goede kansen voor een zelfstandig ondernemerschap. Pal voor een crisis die er ook in de metaalindustrie flink zou inhakken, investeerde hij in de eerste productiecapaciteit voor zijn bedrijf Arutech, gespecialiseerd in draai- en freeswerk. Inmiddels - en ondanks die crisis - heeft de in Nederweert gevestigde verspanend toeleverancier zich een eigen plaats verworven in de maakindustrie. Sterk in metalen én kunststof draai- en freesdelen in seriegrootten van 100 tot 10.000 stuks.

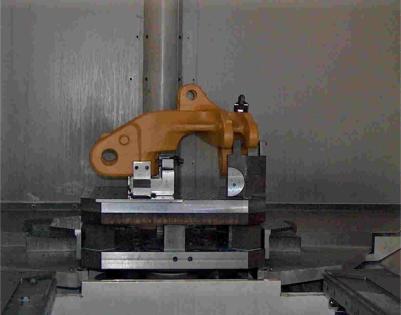

"In ons vak draait alles om efficiency," zegt Arjan Kuijper, hier bij de Genos M560 R-V van Okuma.

"Ik heb de crisis juist gebruikt om ons bedrijf als vernieuwend op de markt te profileren," zegt Kuijper. "Onder andere door te investeren in moderne bewerkingstechnologie waar anderen op de rem trapten. Ik zag mogelijkheden om productie efficiënter aan te pakken en daardoor concurrerende offertes uit te brengen. Alles draait nu eenmaal om efficiency in ons vak."

Met de aanschaf van het verticale bewerkingscentrum Genos M560 R-V van Okuma zet Arutech een kennelijk succesvol beleid voort. De machine, geleverd en geïnstalleerd door Okuma-importeur Gelderblom CNC Machines BV te Houten, wordt ingezet voor de productie van metalen (staal, roestvast staal, duplex, aluminium, titanium, messing enz.) en kunststof (POM Delrin, PVC, PP, PE, Nylon enz.) onderdelen. De fijnmechanische producten vinden onder andere hun weg naar afnemers in de machine- en apparatenbouw, meubelindustrie, agrarische sector, offshore en verpakkingsmiddelenindustrie.

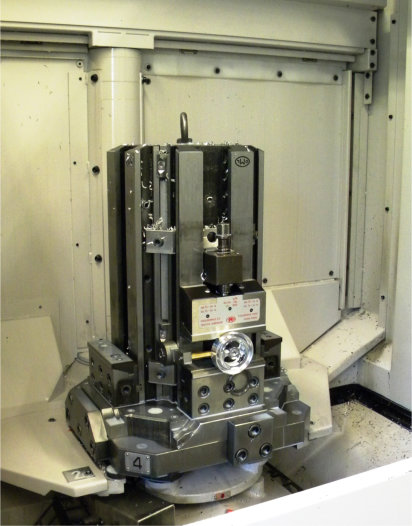

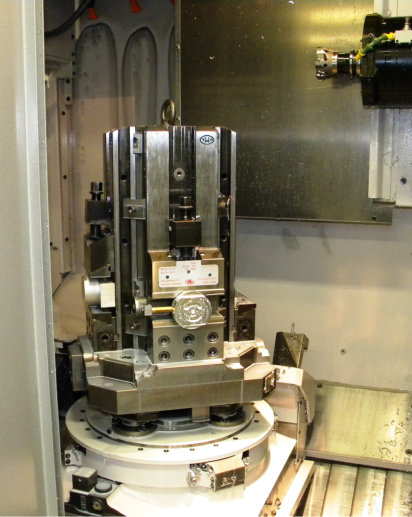

De bewerkingsruimte; een modulair spansysteem maakt schakelen tussen verschillende seriegroottes en tussen kleine of grote werkstukken mogelijk. In bedrijf: de meettaster voor 'in process' kwaliteitsbewaking.

Efficiënte productie

Kwaliteit staat voorop bij de ISO-9001 gecertificeerde onderneming, laat Kuijpers partner Valerie van Diepe, in het bedrijf verantwoordelijk voor marketing en communicatie, weten. Dat blijkt uit de samenstelling van het machinepark, maar ook bijvoorbeeld uit de ingebruikname van CAD/CAM software van Inventor HSM (High Speed Milling). "Deze software zit in het hogere prijssegment, maar biedt ons net dat beetje extra om ons productieproces efficiënter uit te kunnen voeren. Zo wordt het niet alleen gebruikt voor het inlezen van klanttekeningen en de productie, maar ook voor de interne aanmaak van opspanmallen voor producten met een complexe vorm. "Voor de opspanning van producten (al dan niet in combinatie met een opspanmal) is het bewerkingscentrum uitgerust met een modulair spansysteem. Dit systeem maakt het werken met meerdere nulpunten mogelijk, wat onmisbaar is bij seriematige productie. Zo is het geschikt om snel te schakelen tussen verschillende seriegroottes en tussen kleine of grote werkstukken. Bovendien benut je hiermee de volledige Y-as van de machine."

Kuijper: "Door de steeds toenemende orderportefeuille werd begin van dit jaar duidelijk dat onze freescapaciteit aan uitbreiding toe was. Maar we wilden ook technologisch een stap vooruit zetten én het bereik vergroten. Met de Genos konden we dat waarmaken."

Het bereik in de X-as is opgevoerd van 700 naar 1050 mm. Het maximale spiltoerental van 15.000 komt de productiviteit ten goede, met name bij het frezen van aluminium en kunststof producten.

Vanwege de seriematige, onbemande productie is de machine uitgebreid met een Renishaw (OMP60) meettaster voor 'in process'-meting en een gereedschapbreuk-detectiesysteem. Zo wordt de kwaliteit tijdens het bewerkingsproces bewaakt en onnodige machinestilstand voorkomen. Zo kan bij gereedschapbreuk een zustergereedschap ingezet worden om onderbreking van de productie te voorkomen.

Streepje voor

Van Diepe: "Op draaigebied hakten we al eerder met dit automatiseringsbijltje: ons Okuma-draaimachinepark is volledig geautomatiseerd met stafaanvoeren , aangedreven gereedschappen en een subspil zodat we grote series draaiwerk efficiënt kunnen maken. Deze productieve werkwijze zochten we ook op freesgebied en zo kwamen we uit op de Genos."

Dat het een Okuma moest worden stond vanaf het begin vast. Kuijper is de eerste om toe te geven dat Okuma niet het enige A-merk is voor het type machine waarnaar hij op zoek was - merken die ook een hoge bewerkingsprecisie kennen (en daarmee de hoge repeteernauwkeurigheid die grote series vereisen).

Met de betrouwbaarheid op langere termijn heeft Okuma in Kuijpers visie wel een streepje voor. "We hebben hier een Okuma-draaimachine, type LR10-M, staan met 25 dienstjaren die nog altijd goede producten aflevert en werkt met een nauwkeurigheid van ±0,02 mm. Dan mag de investering misschien wat hoger uitvallen, op den duur ben je goedkoper uit. De jaarlijkse afschrijving is immers lager, de restwaarde juist hoger. Wat mij verder aanspreekt bij deze machines - en ik heb inmiddels vele jaren ervaring met dit merk opgedaan - is de ongevoeligheid voor storingen, een factor die mede de productiviteit bepaalt. Als je het gewone reguliere onderhoud in acht neemt, blijven deze machines het gewoon doen."

"Zodat we de afspraken die we met onze klanten hebben gemaakt, ook kunnen nakomen," vult Van Diepe aan. "De productiemachines vormen een essentiële schakel in de keten die een hoge leveringsbetrouwbaarheid garandeert."

www.arutech.nl

www.gelderblom.nl

Eshuis Metaal: met nieuwe machines excelleren als toeleverancier van kleine series en repeteerorders

Toeleverancier Eshuis Metaal, die recent drie Okuma-machines in gebruik nam, is geen bedrijf dat van alles aanpakt. De in Hardenberg gevestigde draai- en freesspecialist concentreert zich tegenwoordig op kleine en middelgrote series met een repeterend karakter, die worden geleverd aan het high end segment van de industrie: de hoogwaardige machinebouw, aerospace, mechatronica, medische techniek, oil & gas en petrochemie.

Raymond Sieljes (l.) en Marcel van Dijk bij de meest recente aanwinst, een MB 5000 horizontaal bewerkingscentrum van Okuma met palletpool.

"Dat is wel eens anders geweest," zegt directeur Marcel van Dijk, verantwoordelijk voor het financiële en technologische reilen en zeilen. "De eerste jaren na de oprichting in 1976 was deze onderneming sterk in grootserieproductie voor OEM'ers; het accent lag op onderdelen voor hydraulische systemen voor vrachtwagens en landbouwwerktuigen. Maar de tijden veranderden: uitbesteders brachten hun grote series steeds meer over naar lagelonenlanden. Daardoor kwam bij ons de nadruk steeds meer te liggen op complex en nauwkeurig draai- en freeswerk."

De bestaande productiestructuur was daarvoor echter niet optimaal ingericht, met name voor freeswerk. Eshuis had altijd met een vooruitziende blik geïnvesteerd in automatisering, bijvoorbeeld in productiecellen met twee bewerkingscentra en een robot voor werkstukbelading. Uitstekend voor grote series, maar niet flexibel en efficiënt genoeg voor onbemande productie van kleine series. Grijperwisselsystemen voor de robots en aanvoer van producten op palletsystemen waren reële opties. Ook beschikte Eshuis al over geavanceerde voorinstelapparatuur voor gereedschappen en een computerbestuurd gereedschapbeheersysteem. Maar de machines ontbeerden 'in process' kwaliteitsbewaking en het aantal posities in de gereedschapmagazijnen was veel te beperkt. De bewerking van producten van verschillende materialen, bijvoorbeeld aluminium en roestvast staal, vraagt veelal om gereedschappen met verschillende geometrieën en coatings. En voor een ononderbroken productie moeten 'zustergereedschappen' stand-by staan om tot inzet te komen als het actuele gereedschap de standtijd overschrijdt. Dergelijke uitgangspunten vragen om een royale gereedschapvoorziening. De just-in-time filosofie bij de afnemers zorgde daarnaast voor steeds meer repeterende orders. Het was dus duidelijk: om concurrerend te blijven diende Eshuis een switch te maken.

De twee bewerkingscentra voor de onbemande productie van kleine series. Links de machine met palletpool.

Palletpool

"Zo'n anderhalf jaar geleden besloten we tot een forse investering in flexibele automatisering," zegt Commercieel directeur Raymond Sieljes. "We hebben diverse merken vergeleken - waarbij opviel dat de prijzen elkaar niet veel ontlopen - en uiteindelijk gekozen voor drie Okuma-machines: twee horizontale bewerkingscentra van het type MB 5000 en een draaimachine van het type LB4000EXII. Belangrijk voor ons waren de leveringstijd, de ervaringen van gebruikers met dit type machines, de ondersteuning bij automatisering en de reputatie van de importeur, in dit geval Gelderblom.

De machines zijn geleverd in de periode van oktober 2014 tot mei 2015. De meest recent geïnstalleerde machine laat goed zien wat Eshuis voor ogen staat met flexibele automatisering. Het horizontale bewerkingscentrum is voorzien van een palletpool met tien pallets. Het gereedschapmagazijn biedt plaats aan 218 items, waaronder tastersystemen voor het 'in process' meten en bepaling van werkstuknulpunten. Een breukdetectiesysteem voorkomt kostbare machinestilstand.

Op de palletpool worden uiteenlopende producten klaargezet voor onbemande bewerking.

Lean productie

Het programmeren gebeurt op een aparte positie naast de machine. Bij het beladen van de palletpool met uiteenlopende producten beoordeelt de procesbewakingssoftware of er voldoende gereedschap aanwezig is en of dit aan de specificaties voldoet. De gereedschapwaarden worden vanuit het voorinstelapparaat via een netwerk in de machine ingelezen. Als de standtijd dreigt te worden overschreden wordt dit aangegeven. Met andere woorden: de software controleert of de productie doorgang kan vinden. Diezelfde software kan klantspecifiek worden aangepast, bijvoorbeeld met de eis om ieder vijfde product te controleren op maatvoering. Die aanpassingen kun je er later aan toevoegen en ook weer veranderen, wat een grote flexibiliteit geeft.

Van Dijk: "Met deze investeringen beschikken we over productiemiddelen om, overeenkomstig de filosofie waarmee we ons op de markt profileren, zo 'lean' mogelijk te produceren. Dat houdt in dat je in het begin vaak wat meer tijd en inspanning moet investeren opdat het proces bij vervolgorders voorspelbaar en efficiënt kan verlopen. Concreet: de juiste gereedschapcombinatie, voorinstellen van gereedschap, optimale bewerkingsparameters, spanmallen voor meervlaksbewerking, reductie van de instelprocedures enzovoort. Uiteindelijk zorgt dat voor een combinatie van kwaliteit en kostenvoordeel waarmee je een sterke concurrentiepositie verwezenlijkt. Het is een langetermijnvisie: door in het begin in de klant te investeren, bouwen we een speciale relatie op die hem ertoe zal aanzetten - zo is onze ervaring - om ook vervolgorders bij ons onder te brengen."

Sieljes: "Met de nieuwe machines kunnen we al onbemand werken. Het streven is 5.000 spiluren per jaar per machine. Met de draaibank hebben we de maximale werkstukdiameter van 300 naar 450 mm gebracht en met een nieuw gereedschapwisselsysteem (Capto) de omsteltijden gereduceerd. Al met al zijn we nu veel beter voorbereid op het type productie waarmee we ons op de markt willen onderscheiden."

Met de investering in een LB4000EXII draaimachine van Okuma heeft Eshuis de maximaal te bewerken draaidiameter aanzienlijk vergroot.

www.gelderblom.nl

www.eshuis-metaal.nl

Verhuizing Nefit Industrial was 'goed geoliede' operatie

De verhuizing van een productiebedrijf naar een nieuw onderkomen is een ingrijpende gebeurtenis die om een perfecte regie vraagt. Denk alleen al aan de machines die opnieuw moeten worden geïnstalleerd en dan geacht worden minstens dezelfde prestaties te leveren als voorheen. Het is ook een prima gelegenheid om ingeroeste procedures eens kritisch tegen het licht te houden. Zo ging het ook bij Nefit Industrial uit Deventer.

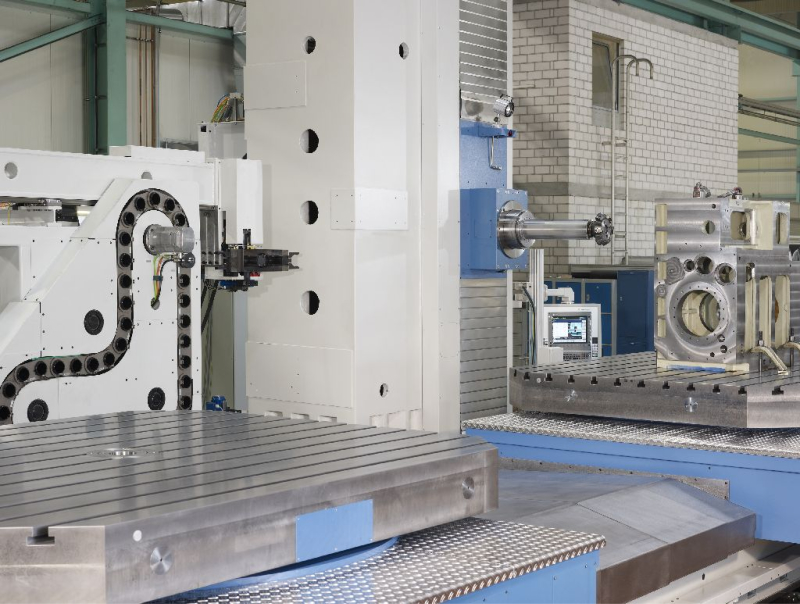

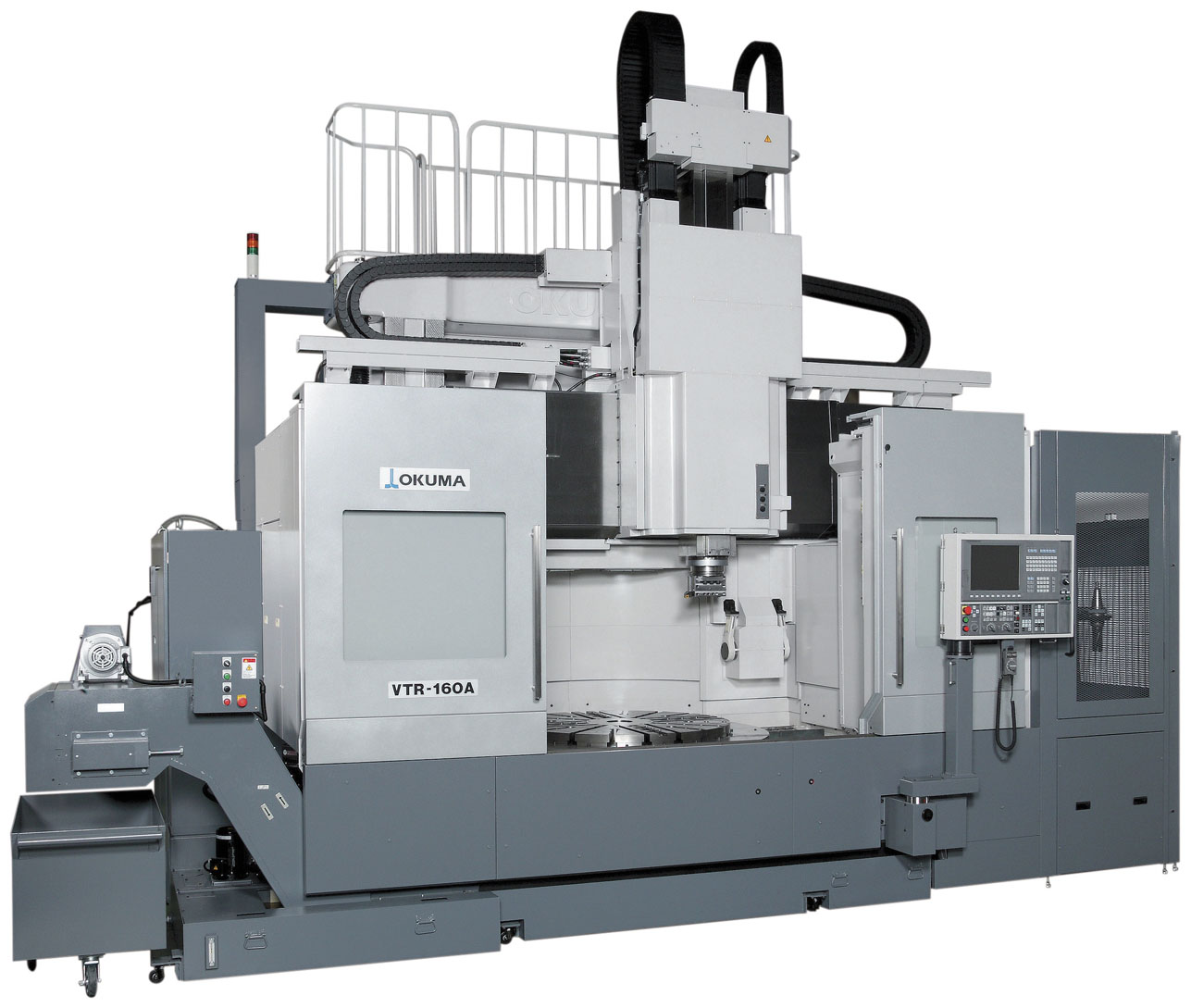

Op het nieuwe FMS-systeem zijn vijf bestaande Okuma-bewerkingscentra (vier MA400HA en een MA40HA) aangesloten.

Nefit Industrial is toeleverancier van al dan niet bewerkte serieproducten van wit smeedbaar gietijzer. Een tweede kernactiviteit is de productie en verkoop van fittingen. Tot de opdrachtgevers behoren gerenommeerde nationale- en internationale bedrijven in de automobiel-, verwarmings- en landbouwmachine-industrie alsmede de bouw, installatiebranche en nutsbedrijven. Met ruim 50 jaar ervaring heeft de onderneming zich ontwikkeld tot een vooraanstaande hightech producent op de Europese markt. Voortdurend wordt geïnvesteerd in technologie, automatisering en opleiding van de medewerkers.

De draaimachines en bewerkingscentra in de verspanende afdelingen zijn overwegend van het fabricaat Okuma, geleverd door de Nederlandse vertegenwoordiger Gelderblom uit Houten. Het lag dan ook min of meer voor de hand dat de importeur, met alle kennis van opbouw, aansluiting, inregeling en opnieuw opstarten, het machinegedeelte van de verhuizing voor zijn rekening zou nemen. Aldus geschiedde: Gelderblom verzorgde de complete overheveling van de verspanende afdeling ruim binnen de gestelde termijn. Voor de reiniging van de machines tekende PH Plus Solution te Haps. Automatiseerder Fastems zorgde voor een complete update van de FMS-installatie. De eindverantwoordelijkheid lag echter bij Gelderblom. Een belangrijke vernieuwing in het kader van de verhuizing vormde de introductie van een nieuw koelsmeermiddel van Zeller+Gmelin, geleverd door Lubes Industries te Lochem.

Remco Roesink (l.) van Nefit Industrial en Evert Rook van Lubes Industries voor het centrale mengsysteem van waaruit de diverse FMS-machines via een leidingstelsel van het nieuwe koelsmeermiddel Zubora 65 H Ultra worden voorzien.

Minimale productieonderbreking

"Het nieuwe onderkomen is een flinke stap vooruit," zegt Remco Roesink, manager van de verspaningsafdeling. "Tot na de zomer van het vorig jaar zaten we op één complex en liepen sommige afdelingen dwars door elkaar. Dat was niet erg werkbaar en vandaar de verhuizing. Die is tamelijk vlekkeloos verlopen. Een deel van de productie is uitbesteed en in plaats van het bestaande FMS-systeem over te brengen hebben we geïnvesteerd in een nieuwe installatie. Daardoor bleef de onvermijdelijke productieonderbreking beperkt en konden eind december de activiteiten hervat worden. Onze klanten hebben nauwelijks hinder ondervonden en onze eigen medewerkers konden 'gewoon' op vakantie. Dat was ook te danken aan een strak stappenplan dat we samen met Gelderblom opstelden, met alle details zoals de volgorde van afkoppelen, reinigen en opbouw van de FMS-machines, de stand-alone machines en de vier gerobotiseerde productiecellen, die overigens ook zijn voorzien van Okuma-draaimachines."

De investering in een nieuwe FMS-installatie was mogelijk omdat geen van de aangesloten Okuma's vervangen moest worden, hoewel enkele er al de nodige dienstjaren op hadden zitten. "Achteraf een goede keuze," zegt Roesink. "Niet alleen doordat we daardoor onze totale stilstandtijd sterk konden beperken, maar ook omdat we nu over een hoogwaardig flexibel productiesysteem beschikken dat werkt met de nieuwste software en met machines die volledig aan de specificaties qua productiviteit en precisie voldoen."

Ook de meeverhuisde robotcellen zijn voorzien van Okuma-machines voor bewerking van gietijzeren producten.

Plakprobleem

Een andere belangrijke vernieuwing in het kader van de verhuizing betreft de keuze van een nieuw koelsmeermiddel. Vanuit een centraal mengsysteem wordt het koelsmeermiddel naar de vijf Okuma machines van het nieuwe FMS-systeem overgebracht. Daarbij is gekozen voor een nieuw type koelsmeermiddel, Zubora 65 H Ultra van het Zuid-Duitse Zeller+Gmelin. Als leibaanolie wordt Divinol T6 EP ISO 68 van dezelfde fabrikant ingezet zodat een onderlinge optimale afstemming gewaarborgd is. Zeller+Gmelin (opgericht in 1866, ruim 800 medewerkers) wordt in ons land vertegenwoordigd door Lubes Industries te Lochem.

Roesink: "In de oude situatie hadden we al geruime tijd te kampen met gereedschappen die bleven plakken in het kettingmagazijn of de machinespil door het gecombineerde effect van warmte en druk op het synthetische smeermiddel dat we gebruikten."

Het nieuwe product is vrij van stoffen zoals nitriet, chloor, secundaire amine, formaldehyde-afscheidende stoffen en boorzuur. Ook is Zubora 65 H Ultra geheel vrij van bactericiden en dicyclohexylamine (DCHA). De stabiliteit van het middel is zeer goed; het houdt machines, gereedschappen en wisselaars schoon evenals de producten en laat geen kleverige laag achter. De universele koelsmeerstof is inzetbaar voor alle materialen (gietijzer, titanium, aluminiumlegeringen voor luchtvaarttoepassingen enz.) en geschikt voor ultra clean productie.

Roesink: "Voor ons is het arbo-aspect een van de drie criteria die de keuze voor een koelsmeerstof bepalen; de andere zijn de technische prestaties - in termen van gereedschapstandtijden, oppervlakteruwheid en corrosiewering - en de kosten."

Zeller+Gmelin heeft zijn jarenlange ervaring en kennis op het gebied van koelsmeerstoffen in het half-synthetische Zubora 65 H Ultra gestoken, dat, bevestigt Roesink, de machines inderdaad schoner houdt en rubberdelen niet aantast. Het plakprobleem behoort tot het verleden en de medewerkers rapporteren geen klachten zoals eczeem en huidirritatie. De prijs ligt op een normaal niveau, maar de gebruikskosten zijn lager. "We hoeven de machines nog maar één keer per jaar grondig te reinigen vanwege gietijzerbezinksel e.d., in plaats van twee maal zoals vroeger. Mede daardoor zijn we, per saldo, goedkoper uit," concludeert Roesink.

Voorbeeld van een onbewerkt gietproduct.

www.gelderblom.nl

www.lubes-industries.nl

CF Techniek versterkt CNC-afdeling met opnieuw een Okuma-draaimachine

Over het draaien van schroefassen voor de aandrijving van schepen hoef je de medewerkers van CF Techniek, gevestigd in het Zeeuwse Krabbendijke, niets meer te vertellen. Het is een bewerking die, anders dan soms gedacht wordt, veel vakmanschap vereist, onder andere omdat bij de bewerkingen inwendige spanningen vrijkomen en omdat de lange assen door hun eigen gewicht doorbuigen en op nauwkeurig bepaalde punten ondersteund moeten worden. CF Techniek beschikt echter over meer dan driekwart eeuw ervaring, kundige verspaners en over een uitgebreid machinepark voor alle voorkomende verspanende bewerkingen. Onlangs werd het Okuma-segment hierin uitgebreid met een nieuwe draaimachine voor grotere werkstukken, voorzien van een revolver met aangedreven gereedschappen.

Alexander Davidse bij de nieuwe aanwinst: ...technologische stap vooruit gezet...

Voor de echt grote series moet je niet bij CF Techniek zijn: de onderneming excelleert in verspaningstechniek en motorenrevisie, waarbij het accent ligt op enkelstuks tot kleinserieproductie (10 à 20 stuks). De klanten zijn vooral te vinden in de maritieme sfeer - scheepsbouw, offshore, overslagbedrijven e.d. - en daarnaast in andere sectoren, zoals de procesindustrie en landbouwmechanisatie. De onderneming, die in 1937 van start ging als eenmansbedrijf, heeft inmiddels landelijk een bekende naam gekregen met klanten als Damen Shipyards, van Os Yerseke, Reimerswaal, Fugro en ECT. Een sterk punt van de onderneming is, naast een flexibele opstelling richting afnemers en een consistent hoog kwaliteitsniveau, de mogelijkheid om vrijwel alle bewerkingen - naast draaien (inclusief carrouseldraaien en kotteren) en frezen ook spiebaansteken, schaven, steken en slijpen - onder één dak uit te kunnen voeren. Alleen behandelingen zoals harden en chromateren worden uitbesteed.

Rotorassen

De bewerking van assen vormt een belangrijke activiteit. CF Techniek legt de lat hoog, met maximale lengten tot 9000 mm, een maximale diameter van 1200 mm en een gewicht tot 10 ton. Een apart specialisme vormen de rotorassen voor (meestal grote) elektromotoren, die over een lengte van 1500 mm geen grotere rechtheidsafwijking dan 0,02 mm mogen vertonen.

De dertig medewerkers zijn gelijkelijk verdeeld over de beide afdelingen Verspaningstechniek en Motorenrevisie, die overigens intensief samenwerken. Begin 2014 werd het familiebedrijf CF Techniek, met behoud van eigen naam, overgenomen door Catpower Beheer BV te Yerseke.

De bewerkingsruimte van de Space Turn LB 4000 EX met linksvoor de numeriek bestuurbare bril voor de ondersteuning van assen.

Technologische stap vooruit

De aard van de productie brengt met zich mee, legt werkvoorbereider Alexander Davidse uit, dat automatisering moeilijk is door te voeren. Veel werk, met name als het gaat om revisie, wordt verricht op de goed onderhouden conventionele machines die veelal voorzien zijn van digitale uitlezingen en in een enkel geval zelfs omgebouwd zijn voor numerieke besturing. Daarnaast neemt het aandeel van de CNC-machines gestaag toe. Met de laatste investering in een Space Turn LB-4000 EX draaicentrum beschikt CF Techniek nu over vijf Okuma draaimachines. De oudste daarvan, een LS 30 draaibank, dateert van 1984 maar functioneert volgens Davidse nog prima.

"Wij hadden ook nog een draaibank die in '83 is geleverd en die dagelijks werd ingezet voor de productie van rotorassen. De nieuwe machine vervangt deze bank omdat we ons realiseerden dat bij een storing - niet zo heel onwaarschijnlijk bij een machine van deze leeftijd - onze leveringsbetrouwbaarheid onder druk zou komen. Tegelijk zetten we qua technologie een stap vooruit, want de revolver is voorzien van aangedreven gereedschappen. Ja, ik weet dat dat voor veel bedrijven niet geldt als een spectaculaire innovatie, maar hier moest ik medewerkers overtuigen van de voordelen, namelijk de mogelijkheid om meer bewerkingen in één cyclus uit te voeren zoals het boren van gaten, het aanbrengen van platte vlakken en het frezen van spiebanen. Dat zorgt voor kortere omsteltijden en een hogere nauwkeurigheid. Van de aanvankelijke twijfel bij de vraag: wel of niet aangedreven gereedschap, is sinds de machine in bedrijf is, inmiddels weinig over, kan ik melden."

Met de LB 4000 EX uit de 'Space Turn' familie, voorzien van de eigen OSP-P300L besturing van Okuma, is CF Techniek in staat om werkstukken zoals assen met een lengte tot 1500 mm en een diameter tot 430 mm met een hoge oppervlaktekwaliteit compleet te bewerken. De snelheid van de machine komt onder andere tot uiting in de ijlgangen van 25 en 30 m/min (voor de X- en de Y-as) en het traploos regelbare spiltoerental van 42 tot 4200 omw/min. De revolver heeft 12 stations en is bidirectioneel (gaat via de kortste weg naar de volgende bewerkingspositie). Aan de spil staat een vermogen van 30 resp. 22 kW (20 minuten resp. continu) ter beschikking en een maximaal koppel van 700 Nm.

De gereedschaprevolver met twaalf posities voor aangedreven gereedschappen.

Van Okuma heeft CF Techniek de meeste machines, de ervaring ermee omvat meerdere decennia en de medewerkers zijn vertrouwd met de besturing - toch was de keuze voor opnieuw een Okuma draaimachine geen automatisme, zegt Davidse. Er is wel degelijk gekeken naar alternatieven, met speciale aandacht voor prijs en bedieningsgemak. "Maar toen we alles op een rijtje hadden, waren er twee zaken die de doorslag gaven. De ene was het besturingsargument: je wilt in de CNC-afdeling zoveel mogelijk met één type werken, waardoor de medewerkers makkelijk kunnen rouleren. Het andere was minstens zo belangrijk: onze ervaring dat de Okuma's praktisch storingsongevoelig zijn. We hebben de afgelopen tien jaar niet meer dan een paar duizend euro uitgegeven aan onvoorziene reparatiekosten."

In de werkplaats zijn de Okuma's prominent aanwezig.

www.cftechniek.nl

www.gelderblom.nl

Gelderblom leent professionele draaimachine uit aan technisch opleidingsinstituut RTC te Hardenberg

"De praktijk leren op een eigentijdse machine."

Op een state-of-the-art draaimachine van het Japanse A-merk Okuma worden de leerlingen van het Regionaal Techniek Centrum (RTC) te Hardenberg sinds kort in de fijne kneepjes van het verspaningsvak ingewijd. De machine is op leenbasis, kosteloos, ter beschikking gesteld door Okuma-importeur Gelderblom CNC Machines te Houten. "Een mooie manier om een gemeenschappelijk belang in te vullen," zegt RTC-voorzitter (en directeur van lidbedrijf Romit uit Dedemsvaart) Auke Sjoerd Tolsma. "De maakindustrie kan niet zonder jonge mensen die het vak op eigentijdse productiemiddelen onder de knie krijgen, en de importeur verwerft naamsbekendheid."

V.l.n.r.: Raymond Sieljes (bestuurslid RTC), Auke Sjoerd Tolsma (Voorzitter RTC) en Martin Westerveld (Gelderblom) bij de Genos L300M draaimachine.

Regionaal vakmanschap

Het is geen tweedehandsje, en ook geen onderwijsmachine. De Genos L300M zou in geen metaalwerkplaats misstaan. Met één meter tussen de centers, een Ø 250 mm klauwplaat en een 12-positie gereedschaprevolver, geschikt voor aangedreven gereedschap, beschikt de metaalopleiding van het RTC de komende jaren over een moderne productiemachine waarmee complexe draaionderdelen compleet met freesbewerkingen kunnen worden vervaardigd. Een voorbeeld, om niet te zeggen schoolvoorbeeld, van doelmatig en praktijkgericht onderwijs.

Behoud van regionaal vakmanschap is kort omschreven de reden dat het RTC vier jaar geleden werd opgericht op initiatief van De Koepel, een samenwerkingsverband van ondernemers in en rond Hardenberg. De bestaande opleiding kon daar niet in voorzien: het aantal jongeren dat voor de regionale metaalbedrijven beschikbaar kwam, was op de vingers van één hand te tellen.

Raymond Sieljes, bestuurslid (en commercieel directeur van lidbedrijf Eshuis te Hardenberg): "Veel leerlingen van het ROC gingen later naar het MBO in Zwolle en vonden daarna een baan ergens in het land. Daarmee waren ze voor de streek verloren, terwijl hier best veel metaalbedrijven zijn, vooral toeleveranciers."

De bewerkingsruimte van de draaimachine, die geschikt is voor werkstukken met een lengte tot 1000 mm en een diameter tot 300 mm.

Omslag

Met de vergrijzing in het vooruitzicht, was dat een onrustbarende ontwikkeling, vooral op de wat langere termijn. De minimale 'uitstroom'-behoefte lag voor de regio 'Vechtdal' - van Noord-Oost Overijssel tot Zuid-Drenthe - op enkele tientallen.

Tolsma: "Het schortte aan interesse bij de jeugd. Techniek heeft, overigens onterecht, sowieso te kampen met een slechtimago. Zonder voldoende vakmensen redden we het echter niet, verdwijnt het werk naar lagelonenlanden. Maar in 2009 kwam met de crisis ook een zekere omslag: een technische opleiding bleek een garantie tegen dreigende naschoolse werkeloosheid. We leiden nu 155 jongeren op, in vier richtingen: metaal, bouw, installatietechniek en procestechniek. De metaalafdeling, die opleidingen verzorgt voor metaalbewerker, verspaner en allround verspaner, telt inmiddels 67 leerlingen, die hier twee dagen per week praktijk- en theorielessen volgen, die ze de overige dagen van de week bij de aangesloten bedrijven kunnen toepassen. Er is ruimte en ook noodzaak voor verdere groei."

Sieljes: "De deelnemende bedrijven zijn tot op zekere hoogte elkaars concurrenten, maar de oprichting van het RTC heeft geleerd dat ze op bepaalde terreinen ook goed kunnen samenwerken in een netwerk. Dat tilt de metaalindustrie van de regio op een hoger plan. Er kunnen overigens nog lidbedrijven bij, ook het aantal opleidingsplaatsen kan wat ons betreft verder worden uitgebreid."

Om dat te bereiken timmert het instituut behoorlijk aan de weg, voegt Tolsma toe. Er zijn presentaties op regionale VMBO's en MBO’s, basisscholen bezoeken technische bedrijven in de week van de techniek, groepen zijn welkom op open dagen en er wordt aandacht gevraagd in de lokale media.

Gerard Rolleman (instructeur van Gelderblom) en André Heijne (praktijkdocent RTC Metaal) programmeren een werkstuk aan de machine.

Er is een streven om de kwaliteit van de opleiding verder te verbeteren. Het RTC leidt leerlingen op tot de vakmensen waar vraag naar is, zowel op het niveau BBL2 (basisberoepsopleiding) als niveau BBL3 (allround vakkracht).

Martin Westerveld, vertegenwoordiger van Gelderblom voor Oost-Nederland: "Voor de bedrijven ligt het accent in de vraag op niveau BBL3. Dat houdt onder andere in dat de leerlingen ervaring met verspanen en programmeren op CNC machines moeten opdoen. Het RTC had een paar machines met numerieke besturing, maar dat waren typische onderwijsmachines en beslist niet eigentijds. In de contacten met onder andere Raymond Sieljes, die liet weten dat het RTC al geholpen zou zijn met een kleine tweedehands machine, stelde Gelderblom voor om dan maar gelijk te gaan voor een nieuwe draaimachine met een behoorlijke capaciteit, op leenbasis, voorlopig voor een periode van drie jaar, met alle noodzakelijke begeleiding, training en onderhoud. Plus twee programmeerplekken. Met de besturing van de machine op de pc, zodat meerdere leerlingen het programmeren kunnen volgen."

Sieljes: Het is fantastisch dat een leverancier als Gelderblom met het A-merk Okuma een initiatief als het RTC op deze wijze wil en kan ondersteunen. Het toont dat de metaalindustrie in de regio Hardenberg er nationaal gezien toe doet. Met het RTC willen we onze positie verder versterken.

www.rtc-hardenberg.nl

www.gelderblom.nl

"Betrouwbaarheid machines op langere termijn spreekt ons aan."

Een toeleverancier van seriematig draai- en freeswerk heeft bij de investering in nieuwe machines in principe de keuze uit twee opties. Ofwel hij kiest voor een relatief goedkope machine die zes, zeven jaar meegaat en dan het einde van zijn technische levensduur bereikt. Ofwel hij opteert voor een duurdere machine met een aanzienlijk langere technische levensduur. Abrahams Metaalbewerking uit Weert geeft duidelijk de voorkeur aan laatstgenoemde aanpak. "Onze werkplaats, met bijna alleen Okuma-machines, getuigt ervan," zegt eigenaar-directeur Richard Cornet. Met de recente investering in een Genos verticaal bewerkingscentrum van Okuma werd de traditie voortgezet.

Richard Cornet: "Wat ons bij Okuma aanspreekt is de zekerheid dat de toleranties worden aangehouden, ook bij onbemande productie, en dat de betrouwbaarheid op lange termijn gegarandeerd is."

Cornet: "Als je in machines investeert voor de lange termijn, dan moet je wel een idee hebben hoe je bedrijf zich in de toekomst ontwikkelt. Die onzekerheid is echter af te dekken door universeel inzetbare machines te kopen. Een ander punt is dat de bewerkingstechnologie zich over de jaren ontwikkelt en de eisen toenemen. Je kunt dus achterop raken. Dat kun je enigszins ondervangen door uit te gaan van machines die op het moment van aanschaf tot de technologische voorhoede behoren. Aan de andere kant ben je veel voordeliger uit: hoewel de machines in aanschaf duurder zijn, schrijf je per jaar veel minder af en ben je minder kwijt aan uitval, controle en onderhoud. Wat ons bij Okuma aanspreekt is de zekerheid dat de toleranties worden aangehouden, ook bij onbemande productie, en dat de betrouwbaarheid op lange termijn gegarandeerd is."

Het kortgeleden in gebruik genomen verticale bewerkingscentrum, type Genos M560R-V, staat model voor dit investeringsbeleid. Het is state-of-the-art in die zin dat het hoge nauwkeurigheden en ijlgangen combineert met de geavanceerde besturingstechniek van de OSP-P300 besturing van Okuma. Het vervangt een MCV4 bewerkingscentrum van het Japanse merk dat er 25 jaar trouwe dienst op heeft zitten.

Bewerkingsruimte van de Genos M560R-V met linksachter op de werkstuktafel een gereedschapbreukcontrolesysteem.

Brede afzetmarkt

Richard Cornet nam het stuurwiel in 2007 over van Will Abrahams die de onderneming in 1995 in het Limburgse Stramproy oprichtte. Een snelle expansie noodzaakte tot twee keer toe een overstap naar een ruimere behuizing: via Maarheeze kwam het ISO-gecertificeerde bedrijf ten slotte in Weert terecht. "Als nieuwe eigenaar viel ik, zo aan de vooravond van de jarenlange economische crisis, gelijk met mijn neus in de boter," blikt bedrijfskundige Cornet terug. "Maar we zijn deze tijd toch redelijk goed doorgekomen. Wellicht omdat onze afnemersmarkt, geografisch gesitueerd binnen een straal van ruwweg 200 km rond Weert in Nederland, België en Duitsland, behoorlijk breed is. We leveren als fijnmechanische specialist onze draai- en freescomponenten aan fabrikanten van industriële liften en trailers, aan de verpakkings- en foodsector, de ventilatie-industrie, de petrochemie en de medische sector. Heel divers dus, en we zijn ook niet eenkennig wat de seriegrootte betreft - enkelstuks tot duizenden - en de verwerkte materialen: staal, roestvast staal, aluminium, kunststof, titanium, gereedschapsstaal enzovoort."

Een deel van de activiteiten van het toeleveringsbedrijf wordt verricht voor de andere onderneming van Richard Cornet, GPG Horse Suspensions, fabrikant van verende stijgbeugels. Cornet bedacht een stijgbeugel met ingebouwde schokdemper, die extra comfort biedt en zowel bij het paard als zijn berijder gewrichtsklachten voorkomt. Het product verwierf een 13e plaats op de MKB Innovatie Top 100 in 2010. En de 1e plek in Limburg.

Abrahams Metaalbewerking streeft ernaar de klant zodanig te ontzorgen dat deze voor uiteenlopende werkzaamheden maar één aanspreekpunt heeft. Daartoe wordt voor eventuele lasbewerkingen en oppervlaktebehandelingen (incl. harden) samengewerkt met lokale partners, en voert het bedrijf zelf het nodige assemblagewerk uit. "De klant kan zich zodoende blijven richten op zijn kernactiviteiten," zegt Cornet. "We denken mee over het productieproces bij onze afnemers met als doel producten zo goed en functioneel mogelijk te maken, tegen de beste prijs."

Okuma-machines zijn prominent aanwezig in de werkplaats van Abrahams Metaalbewerking.

Draaien en frezen

Korte cyclustijden, vakmanschap en automatisering vormen het technisch fundament van de werkplaats. Het 'Okumachinepark' van Abrahams Metaalbewerking omvat inmiddels negen exemplaren met onder meer een 7-assige, multifuncionele Twinstar LT300-MY voor de onbemande productie van complexe werkstukken. Ook de LT10 MY en de twee LU-15 M machines verenigen draaien en frezen in één machine, zoals bekend een concept dat zorgt voor korte bewerkingstijden en bespaart op stel- en inzettijd. 'Multitasking'-machines reduceren bovendien het aantal opspanningen voor diverse bewerkingen, wat de precisie van het eindproduct ten goede komt. Alle aspecten van de moderne draaifreestechnologie zijn in het arsenaal vertegenwoordigd: gelijktijdige bewerking van twee kanten van een werkstuk, aangedreven gereedschappen, excentrische bewerking met een Y-as, automatische werkstukaanvoer vanuit een staflaadmagazijn enz. De nieuwe Genos M560R-V breidt de opties verder uit: de machine heeft naast de gebruikelijke drie assen van een standaard bewerkingscentrum een extra rotatie-as heeft voor het uitvoeren van complexe taken.

Uniformiteit

De gereedschapwisseltijd is slechts 3,5 seconde, veel sneller dan de 20 seconden van zijn voorganger, het MCV4 bewerkingscentrum. Samen met de ijlgangen - 40, 40 en 32 m/min voor resp. de X-, Y- en Z-as - de maximale spilsnelheid van 15.000 omw/min en het hoge koppel van bijna 200 Nm heeft Abrahams er een machine bij die vooral bij grote series van producten met korte cycli tot zijn recht komt. Daarnaast is het bereik in de X-richting een pluspunt. Het bereik van de X-as is namelijk 1.050mm. Veel machines hebben een bereik tot omstreeks 900 mm, waardoor je grotere producten moet opschuiven, wat ten koste gaat van de nauwkeurigheid.

Cornet: "Keuze voor één machinemerk biedt uniformiteit, ook qua besturingstechniek, uitwisselbaarheid en één aanspreekpunt voor de service en bij storing. Wij zijn zeer tevreden met de dienstverlening door de importeur, Gelderblom, en met het feit dat het Europese servicecentrum van Okuma om de hoek, in Krefeld, gevestigd is. Je legt je wel voor langere tijd, misschien decennia, vast. Toen ik het bedrijf zeven jaar geleden overnam, was zo'n duidelijke keuze gemaakt; ik heb nog geen reden gevonden om een andere richting in te slaan."

www.abrahamsmetaal.nl

www.gelderblom.nl

MMI gaat voor complexe bewerking en manarme productie

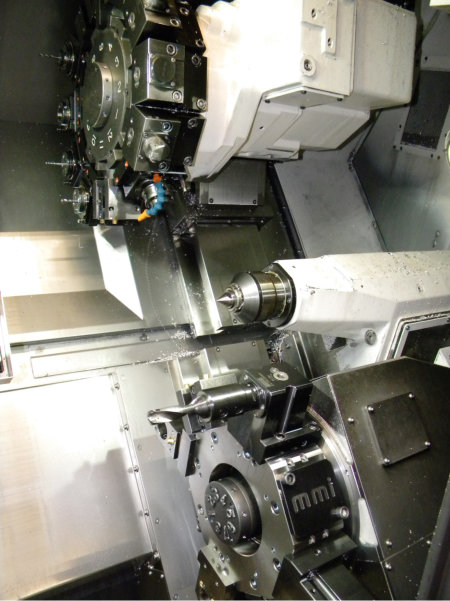

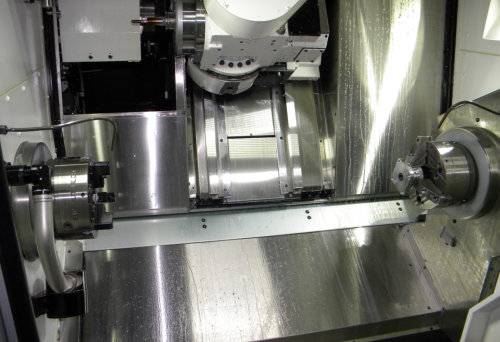

De Venrayse toeleverancier MMI (Machine Metaal Industrie) zet steeds meer in op machines die producten in één keer kunnen draaien én frezen, en op manloze, althans manarme productie. Begin van dit jaar werden in dat kader drie combinaties van Okuma draaimachines met robots voor automatische werkstuk toe- en afvoer in gebruik genomen. Importeur Gelderblom CNC Machines te Houten tekende voor de turnkey levering.

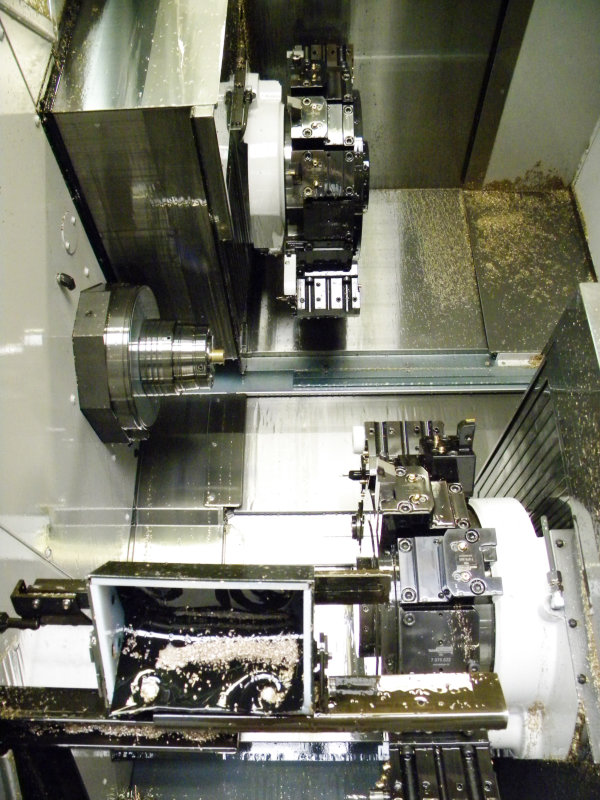

Edwin Coppus bij een van de twee nieuwe LT3000 EX-MY draaimachines: "We gaan steeds meer de richting op van manarme productie."

Het Okuma-arsenaal van MMI omvat nu zeven draaimachines en vijf bewerkingscentra. Nieuwkomers in het machinepark zijn een tweetal LT3000 EX-MY draaimachines, waarvan één werkt met hogedrukkoeling (80 bar) en één LU3000 EX-MY draaimachine, eveneens uitgerust met hogedrukkoeling. MMI continueert daarmee het jaren geleden ingezette forse investeringsbeleid. De onderneming kende alleen in het eerste jaar van de economische crisis een kleine dip.

Directeur Edwin Coppus: "De beide LT'ers zijn uitbreidingsinvesteringen, de LU3000 vervangt een bestaande draaibank. De machines zijn compleet met robots van Robojob als turnkey-project geleverd en geïnstalleerd door Gelderblom. Hoewel 24/7-productie hier nog niet de standaard is, gaan we steeds meer de richting op van manarme c.q. manloze productie. Automatische werkstukbelading met robots is voor ons bedrijf, dat veel middelgrote, verschillend gevormde onderdelen maakt, de aangewezen oplossing. De LT3000 draaimachines zetten we in voor grote series onderdelen met een maximale diameter van 350 mm, tussen 1000 en 100.000 stuks per jaar."

De robot pakt een nieuw werkstuk voor bewerking op bij de LU3000 EX-MY draaimachine.

Certificatie

MMI, met ca. 37 medewerkers, bewerkt eenvoudige tot zeer nauwkeurige en complexe onderdelen van diverse materialen: aluminium, staal, roestvast staal, messing, kunststof enz.; een kernactiviteit vormt de verspanende bewerking van grotere gietwerkonderdelen. Afnemers zijn onder andere te vinden in de automobiel- en vrachtwagenindustrie, de agri-sector, de offshore, de gasindustrie (gasafsluiters), de foodsector, de glas- en de verpakkingsindustrie. Een steeds groter deel van de omzet wordt bij buitenlandse afnemers behaald.

Sinds 2010 is de onderneming ISO TS 16949-gecertificeerd. Dit staat voor strenge kwaliteitscriteria die voor de automobielindustrie en enkele andere branches vereist zijn. Ondernemingen die toeleveren aan automotive-fabrikanten, moeten hieraan voldoen, anders zijn ze 'out of business'. Naast kwaliteit vormt duurzaamheid een focuspunt bij MMI. Op allerlei manieren (LED-verlichting, energiebesparende warmtebronnen, frequentiegeregelde compressor, terugwinning van compressorwarmte, dakisolatie volgens de laatste standaard enz.) streeft het bedrijf naar energiebesparing en vermindering van de milieubelasting.

Automatisering is al vele jaren het hoofdmotief binnen het investeringsbeleid. Belangrijkste argumenten, het tekort aan vakmensen op de arbeidsmarkt en de noodzaak tot opvoeren van het spilrendement. Zo werd al in 2005 besloten om twee Okuma bewerkingscentra op te nemen in een flexibel productiesysteem met een palletmagazijn en laadstations, waarbij het interne transport geregeld wordt door een 'stacker crane'-robot. Een miljoenenproject, dat zich inmiddels heeft bewezen.

Ook de ingebruikname van de drie draaimachines met robots dit jaar moet in dat licht worden gezien. De units worden ingezet als 'onbemande cellen' voor productie van middelgrote tot grote series. De LT-draaimachines zijn uitgerust met twee spillen en twee gereedschaprevolvers (turret). De optimale 'samenwerking' tussen deze onderdelen resulteert in drastische reductie van de cyclustijden, vooral wanneer de gereedschappen van beide turrets simultaan worden ingezet bij bewerking van een werkstuk op één spil. De gecombineerde inzet van twee gereedschappen die gelijktijdig hetzelfde werkstuk bewerken ('assist cutting') verkort de snijtijd. Door gelijktijdige bewerking van twee onderdelen, meervoudige bewerking met aangedreven gereedschap en gecombineerde bewerkingen op één spil is de totale productietijd slechts een fractie van de tijd nodig op een conventionele machine. De LU3000 draaimachine is ook uitgerust met dubbele revolvers en een programmeerbare losse kop als speciale optie. Dit resulteert bij het klemmen van werkstukken in extra stabiliteit en daarmee precisie.

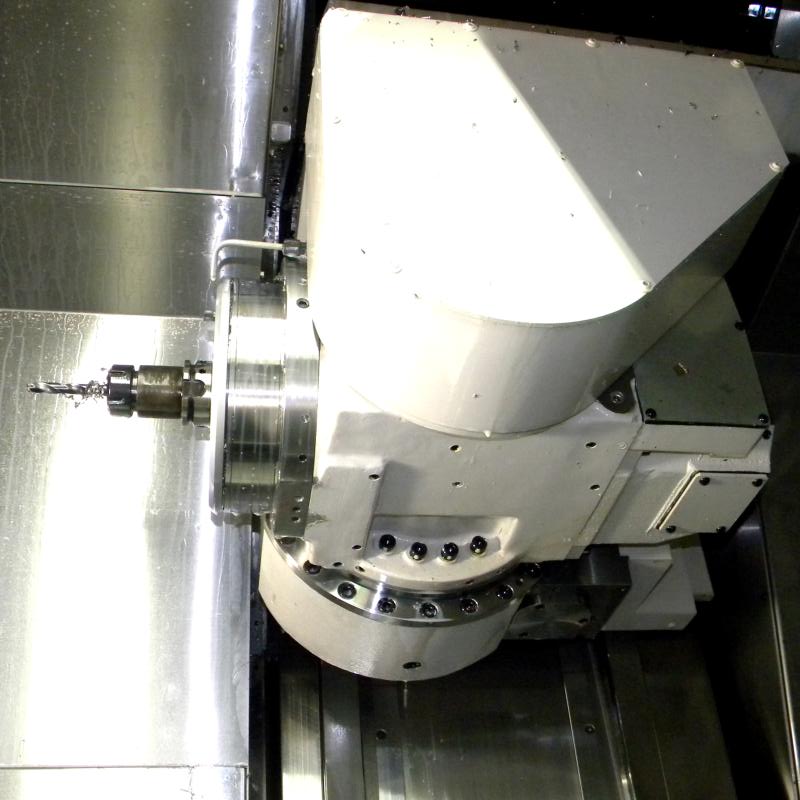

Bewerkingsruimte van de LU3000 met twee revolvers (voor aangedreven gereedschap) en de programmeerbare losse kop (rechts).

Alle drie de machines zijn bovendien voorzien van drie door Okuma zelf ontwikkelde verbeteringen op het gebied van verspaningstechnologie, die bekend staan onder de afkortingen CAS, TFC en MN. CAS staat voor Collision Avoidance System, een systeem dat beschermt tegen botsingen en zorgt voor een grote reductie van de insteltijden, met name bij complexe bewerkingen. Met CAS kan de besturing, met realtime simulatie, op interferentie controleren om de machine te stoppen voordat er ook maar iets beschadigt. TFC (Thermo Friendly Concept) is een combinatie van machineconstructie, sensor- en besturingstechniek met als doel het verhogen van de thermische stabiliteit en daarmee het garanderen van de precisie binnen nauwe grenzen. MN tenslotte is de afkorting van 'Machining Navi', een samenstel van operator-ondersteunende voorzieningen die zijn gericht op het onderdrukken van trillingen.

Download het artikel over Maverick Valves Manufacturing in pdf formaat.

"IGS GeboJagema: 'multitasking' is compleet nieuwe bewerkingstechnologie